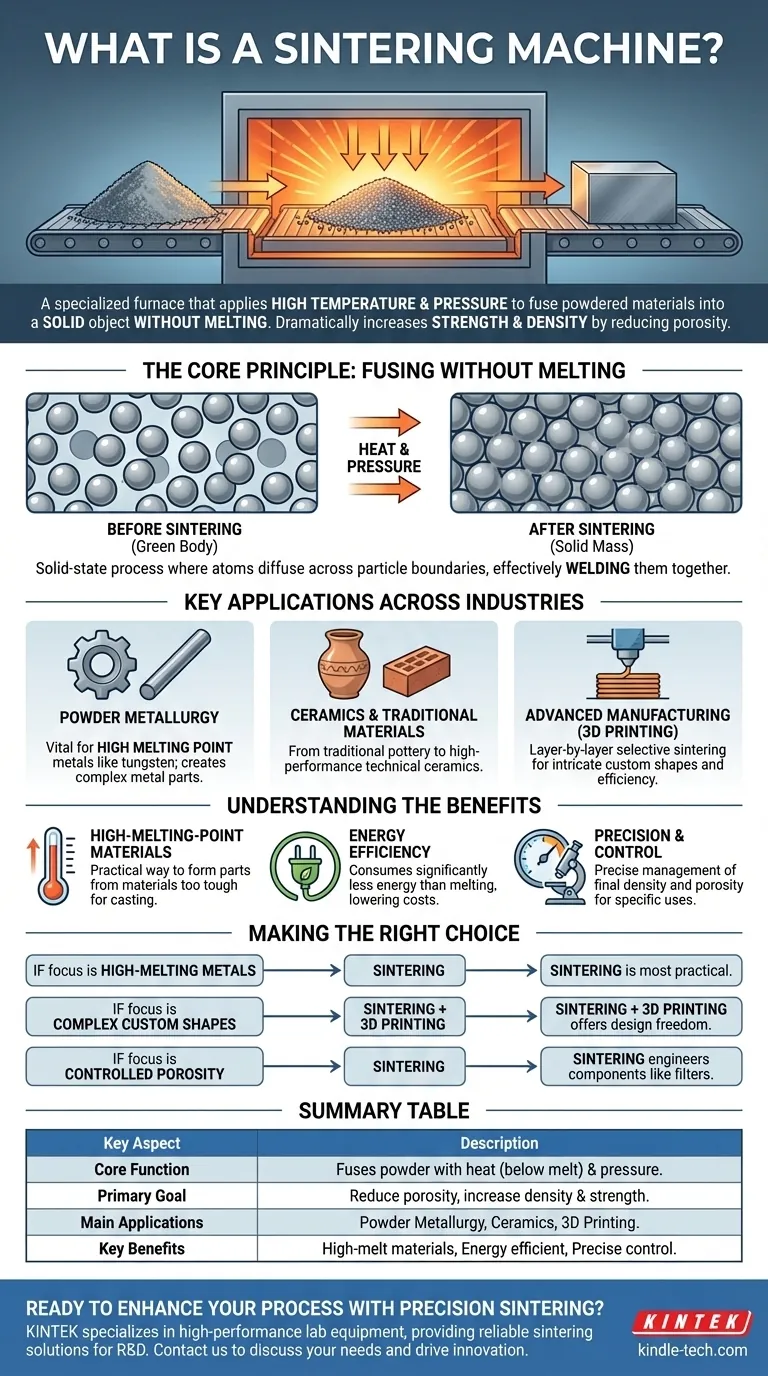

In sintesi, una macchina per sinterizzazione è un forno specializzato che applica alta temperatura e talvolta pressione a un materiale in polvere o impaccato in modo lasco. Il suo scopo è quello di fondere le singole particelle insieme in un oggetto solido e coerente senza effettivamente fondere il materiale. Questo processo, noto come sinterizzazione, aumenta drasticamente la resistenza e la densità del materiale riducendo gli spazi porosi tra le particelle.

Il concetto cruciale da afferrare è che la sinterizzazione non è fusione. È un processo allo stato solido in cui una macchina crea un ambiente abbastanza caldo da incoraggiare gli atomi a diffondersi attraverso i confini delle particelle, saldandole efficacemente insieme in un unico pezzo più forte.

Il Principio Fondamentale: Fusione Senza Fusione

L'intera funzione di una macchina per sinterizzazione ruota attorno alla creazione delle condizioni precise per il legame atomico. Manipola temperatura e pressione per modificare fondamentalmente la struttura di un materiale.

Come Funziona: Calore e Pressione

La macchina riscalda un materiale a una temperatura inferiore al suo punto di fusione. Questa energia termica rende gli atomi nelle particelle altamente attivi, consentendo loro di migrare e legarsi con le particelle adiacenti dove si toccano.

In alcuni casi, viene applicata anche pressione per compattare fisicamente le particelle, aumentando i punti di contatto e accelerando il processo di fusione.

L'Obiettivo: Ridurre la Porosità

L'obiettivo primario della sinterizzazione è eliminare i vuoti tra i singoli grani di una polvere sfusa. Man mano che le particelle si fondono, questi spazi si restringono o si chiudono completamente.

Questa riduzione della porosità è ciò che conferisce al prodotto finale la sua densità, resistenza e proprietà materiali migliorate.

Il Risultato: Una Massa Solida e Coerente

Il processo trasforma un "corpo verde" — la forma iniziale e fragile fatta di particelle sfuse — in un componente solido e durevole. L'oggetto finale è un pezzo unico e interconnesso con un'integrità meccanica significativamente migliorata.

Applicazioni Chiave in Diversi Settori

Le macchine per sinterizzazione sono strumenti fondamentali in numerosi campi, in particolare per i materiali difficili da lavorare con i metodi tradizionali di fusione e colata.

Metallurgia delle Polveri

Questa è un'applicazione primaria, utilizzata per creare parti metalliche complesse da polveri. È particolarmente vitale per metalli con punti di fusione estremamente elevati, come il tungsteno, che vengono utilizzati per cose come cablaggi elettrici e utensili da taglio.

Altri comuni prodotti metallici sinterizzati includono cuscinetti autolubrificanti, materiali magnetici e parti strutturali in acciaio.

Ceramiche e Materiali Tradizionali

La sinterizzazione è stata utilizzata per millenni per produrre ceramiche, mattoni e altri prodotti in argilla. Le applicazioni moderne estendono questo alle ceramiche ad alte prestazioni, alla porcellana e persino alla produzione di vetro.

Produzione Avanzata (Stampa 3D)

Nella produzione additiva moderna, la sinterizzazione viene utilizzata per creare parti metalliche o ceramiche personalizzate strato per strato. Un laser o altra fonte di energia sinterizza selettivamente il materiale in polvere, consentendo la creazione di forme intricate con notevole efficienza energetica e controllo.

Comprendere i Vantaggi

La sinterizzazione non è solo un'alternativa alla fusione; offre vantaggi unici che la rendono la scelta superiore per molte applicazioni.

Vantaggio: Lavorare con Materiali ad Alto Punto di Fusione

La sinterizzazione fornisce un modo pratico per formare parti da materiali i cui punti di fusione sono troppo alti per la fusione convenzionale, rendendola un processo industriale indispensabile.

Vantaggio: Efficienza Energetica

Poiché il materiale non viene mai completamente fuso, il processo di sinterizzazione consuma significativamente meno energia rispetto alla fusione tradizionale. Ciò si traduce in costi di produzione inferiori, soprattutto su larga scala.

Vantaggio: Precisione e Controllo

Il processo consente un controllo eccezionale sulle proprietà del prodotto finale. Gestendo temperatura, tempo e pressione, i produttori possono definire con precisione la densità e la porosità finali di un componente, adattandolo a usi specifici come filtri o impianti medici.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un processo di sinterizzazione è guidata dal materiale con cui si sta lavorando e dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è creare parti da metalli ad alto punto di fusione: La sinterizzazione è spesso il metodo di produzione più pratico ed efficiente dal punto di vista energetico disponibile.

- Se il tuo obiettivo principale è la produzione di forme metalliche complesse e personalizzate: La sinterizzazione, soprattutto se combinata con la stampa 3D, offre una libertà di progettazione e un controllo dei materiali senza precedenti.

- Se il tuo obiettivo principale è produrre materiali con porosità controllata: Il processo di sinterizzazione consente di progettare con precisione componenti come filtri o cuscinetti autolubrificanti.

In definitiva, una macchina per sinterizzazione consente la trasformazione di semplici polveri in componenti sofisticati e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Principale | Fonde particelle di materiale in polvere in una massa solida utilizzando calore (sotto il punto di fusione) e talvolta pressione. |

| Obiettivo Primario | Ridurre la porosità per aumentare la densità, la resistenza e migliorare le proprietà del materiale. |

| Applicazioni Principali | Metallurgia delle Polveri, Ceramiche, Produzione Avanzata (Stampa 3D). |

| Vantaggi Chiave | Funziona con materiali ad alto punto di fusione, efficiente dal punto di vista energetico, offre precisione e controllo sulle proprietà finali. |

Pronto a migliorare il tuo processo di produzione con la sinterizzazione di precisione?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, fornendo soluzioni di sinterizzazione affidabili per laboratori e dipartimenti di ricerca e sviluppo. Sia che tu stia sviluppando nuovi materiali nella metallurgia delle polveri o avanzando le tecniche di produzione additiva, la nostra esperienza può aiutarti a raggiungere una densità e una resistenza superiori delle parti.

Contattaci oggi per discutere come le nostre apparecchiature per sinterizzazione possono soddisfare le tue specifiche esigenze di laboratorio e promuovere le tue innovazioni.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse