Nella sua essenza, un forno di sinterizzazione è un forno specializzato ad alta temperatura progettato per trasformare una polvere appoggiata in modo lasco in un oggetto solido e denso. Realizza questa straordinaria impresa attraverso un processo chiamato sinterizzazione, in cui calore e pressione fanno sì che le particelle si leghino e si fondano, il tutto senza effettivamente fondere il materiale.

Un forno di sinterizzazione non è semplicemente una "scatola calda". È uno strumento di precisione ingegnerizzato per controllare il calore estremo e spesso un'atmosfera specifica, consentendo la ristrutturazione fondamentale dei legami atomici di un materiale per aumentarne la resistenza e la densità.

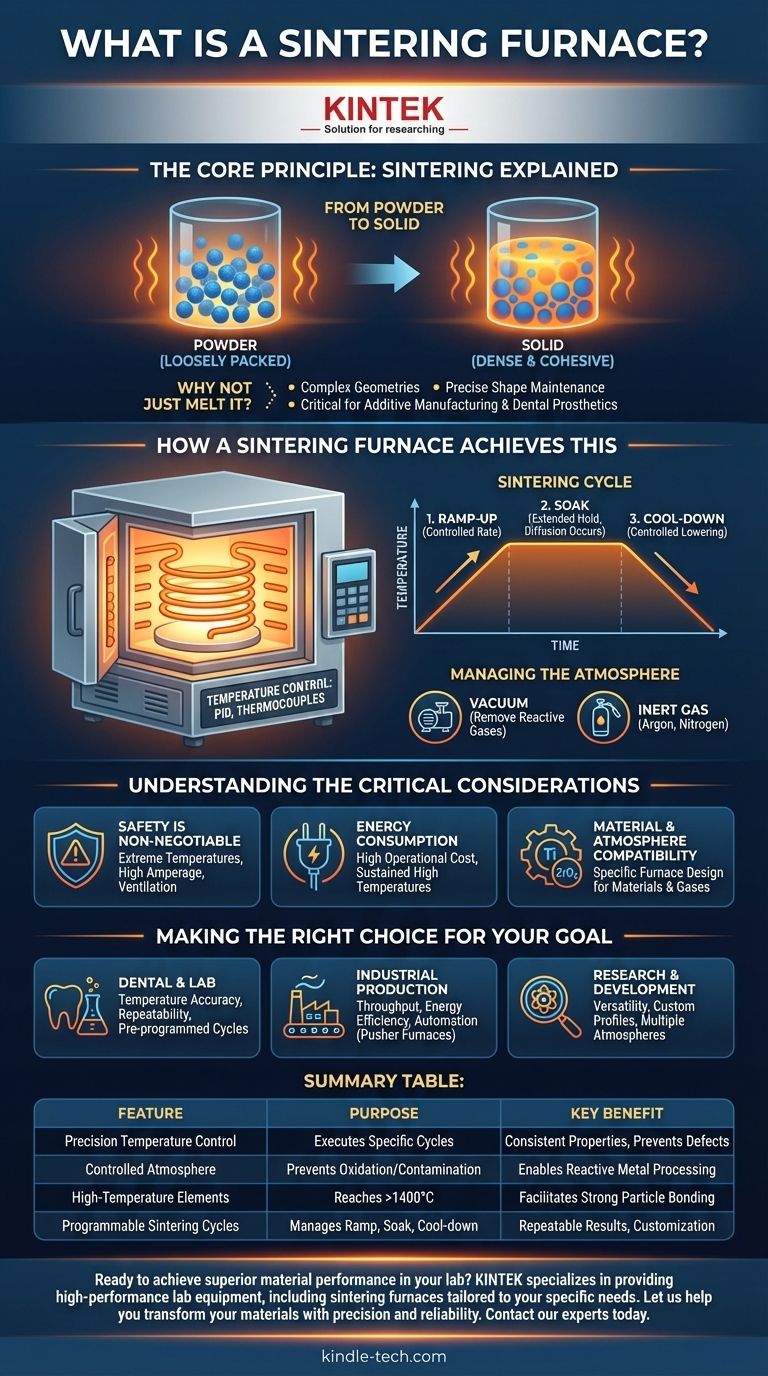

Il Principio Fondamentale: Spiegazione della Sinterizzazione

Per comprendere il forno, devi prima comprendere il processo che facilita. La sinterizzazione è una pietra angolare della scienza dei materiali moderna, utilizzata in tutto, dalle corone dentali ai componenti dei motori a reazione.

Dalla Polvere al Solido

La sinterizzazione funziona riscaldando un materiale a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, gli atomi nelle singole particelle di polvere diventano altamente agitati e iniziano a migrare attraverso i confini tra le particelle, un processo chiamato diffusione atomica. Questa diffusione crea "colli" o ponti che crescono, avvicinando le particelle, eliminando gli spazi vuoti tra loro e creando una massa solida e coesa.

Perché non fonderlo e basta?

La fusione e la colata possono essere un processo più semplice, ma la sinterizzazione offre vantaggi critici. Consente la creazione di parti con geometrie estremamente complesse che sarebbero difficili o impossibili da fondere. Inoltre, poiché il materiale non diventa mai liquido, la parte finale mantiene la sua forma precisa, un fattore cruciale in applicazioni come la produzione additiva (stampa 3D di metalli) e le protesi dentali.

Come un Forno di Sinterizzazione lo Ottiene

Un forno di sinterizzazione è molto più sofisticato di un forno convenzionale. Il suo design è focalizzato sul controllo preciso delle due variabili più critiche nel processo: temperatura e atmosfera.

Controllo Preciso della Temperatura

Il forno deve eseguire un profilo di temperatura altamente specifico. Questo è gestito da un sofisticato sistema di controllo, che spesso utilizza termocoppie per monitorare la temperatura interna e un controllore PID (Proporzionale-Integrale-Derivativo) per gestire con precisione la potenza inviata agli elementi riscaldanti. Questi elementi sono spesso realizzati con materiali come disilicuro di molibdeno o carburo di silicio per resistere al calore estremo.

Il Ciclo di Sinterizzazione

Il processo non è semplice come accendere e spegnere il calore. Un ciclo tipico comporta tre fasi:

- Riscaldamento (Ramp-up): La temperatura viene aumentata a una velocità controllata.

- Mantenimento (Soak): Il forno mantiene il materiale alla temperatura di sinterizzazione target per un periodo prolungato, spesso per diverse ore. È qui che avviene la maggior parte della diffusione atomica e della densificazione.

- Raffreddamento (Cool-down): La temperatura viene abbassata in modo controllato per prevenire shock termico, che potrebbe causare crepe nella parte appena formata.

Gestione dell'Atmosfera

Per molti materiali, specialmente metalli, riscaldarli a temperature elevate in presenza di ossigeno causerebbe un'immediata e catastrofica ossidazione (arrugginimento). I forni di sinterizzazione lo prevengono creando un'atmosfera controllata, tipicamente un vuoto per rimuovere tutti i gas reattivi o inondando la camera con un gas inerte come argon o azoto.

Comprendere le Considerazioni Critiche

Sebbene potenti, questi forni operano in condizioni estreme, il che introduce sfide e compromessi significativi.

La Sicurezza Non È Negoziabile

Come notato, la sicurezza è la preoccupazione principale. La combinazione di temperature straordinariamente elevate, lunghi tempi di funzionamento e sistemi elettrici ad alta amperaggio crea un ambiente pericoloso. Una corretta progettazione del forno incorpora un robusto isolamento termico, interblocchi di sicurezza per impedire l'apertura quando è caldo e arresti di emergenza. Se vengono utilizzati gas di processo, anche una ventilazione adeguata è fondamentale.

Consumo Energetico

Mantenere temperature che spesso superano i 1400°C (2550°F) per molte ore richiede una quantità enorme di energia. Il consumo energetico di un forno di sinterizzazione è un costo operativo importante e un fattore chiave nei calcoli della produzione industriale.

Compatibilità tra Materiale e Atmosfera

Un forno progettato per sinterizzare ceramiche di zirconia all'aria non può essere utilizzato per sinterizzare polvere di titanio, che richiede un'atmosfera sottovuoto o di argon. La scelta degli elementi riscaldanti, dell'isolamento e dei sistemi di gestione dei gas determina quali materiali un forno può lavorare in modo sicuro ed efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno di sinterizzazione richiede una chiara comprensione del tuo obiettivo principale.

- Se la tua attenzione principale è sul lavoro dentale o di laboratorio: Dai priorità a un forno con eccezionale precisione della temperatura, ripetibilità e cicli pre-programmati per materiali specifici come la zirconia.

- Se la tua attenzione principale è sulla produzione industriale di massa: Enfatizza la produttività, l'efficienza energetica e l'automazione, considerando potenzialmente forni continui a "spinta" (pusher) rispetto a modelli batch più piccoli.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Cerca un forno versatile che consenta la personalizzazione completa dei profili di temperatura e che possa gestire diverse atmosfere (aria, vuoto, gas inerte) per testare un'ampia gamma di materiali.

In definitiva, comprendere che il forno è uno strumento per la precisa trasformazione dei materiali è la chiave per padroneggiare il tuo prodotto finale.

Tabella Riassuntiva:

| Caratteristica | Scopo | Vantaggio Chiave |

|---|---|---|

| Controllo Preciso della Temperatura | Esegue cicli specifici di riscaldamento/raffreddamento | Garantisce proprietà del materiale coerenti e previene i difetti |

| Atmosfera Controllata (Vuoto/Gas Inerte) | Previene ossidazione e contaminazione | Consente la lavorazione di metalli reattivi come il titanio |

| Elementi Riscaldanti ad Alta Temperatura | Raggiunge temperature superiori a 1400°C (2550°F) | Facilita la diffusione atomica per un forte legame tra le particelle |

| Cicli di Sinterizzazione Programmabili | Gestisce le fasi di riscaldamento, mantenimento e raffreddamento | Consente risultati ripetibili e personalizzazione per materiali diversi |

Pronto a ottenere prestazioni superiori dei materiali nel tuo laboratorio?

Sia che tu stia sviluppando nuovi materiali in un ambiente di R&S o producendo protesi dentali e componenti industriali di alta qualità, il forno di sinterizzazione giusto è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione su misura per le tue esigenze specifiche: dai modelli versatili per R&S ai sistemi di produzione efficienti.

Lascia che ti aiutiamo a trasformare i tuoi materiali con precisione e affidabilità. Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione di sinterizzazione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore