Una macchina PVD è un sistema specializzato che opera sotto alto vuoto per applicare rivestimenti eccezionalmente sottili e durevoli sulla superficie di un pezzo. PVD è l'acronimo di Physical Vapor Deposition (Deposizione Fisica da Vapore); il processo prevede la trasformazione di un materiale di rivestimento solido in vapore, che poi viaggia atomo per atomo per legarsi alla superficie del pezzo, formando un film ad alte prestazioni. Questa tecnica migliora fondamentalmente le proprietà di un componente anziché limitarsi a coprirlo.

Una macchina PVD è meglio intesa non come un semplice rivestitore, ma come uno strumento per ingegnerizzare la superficie di un oggetto. Permette di aggiungere proprietà come durezza estrema, resistenza all'usura o colori specifici a un componente senza alterarne il materiale di base o le dimensioni precise.

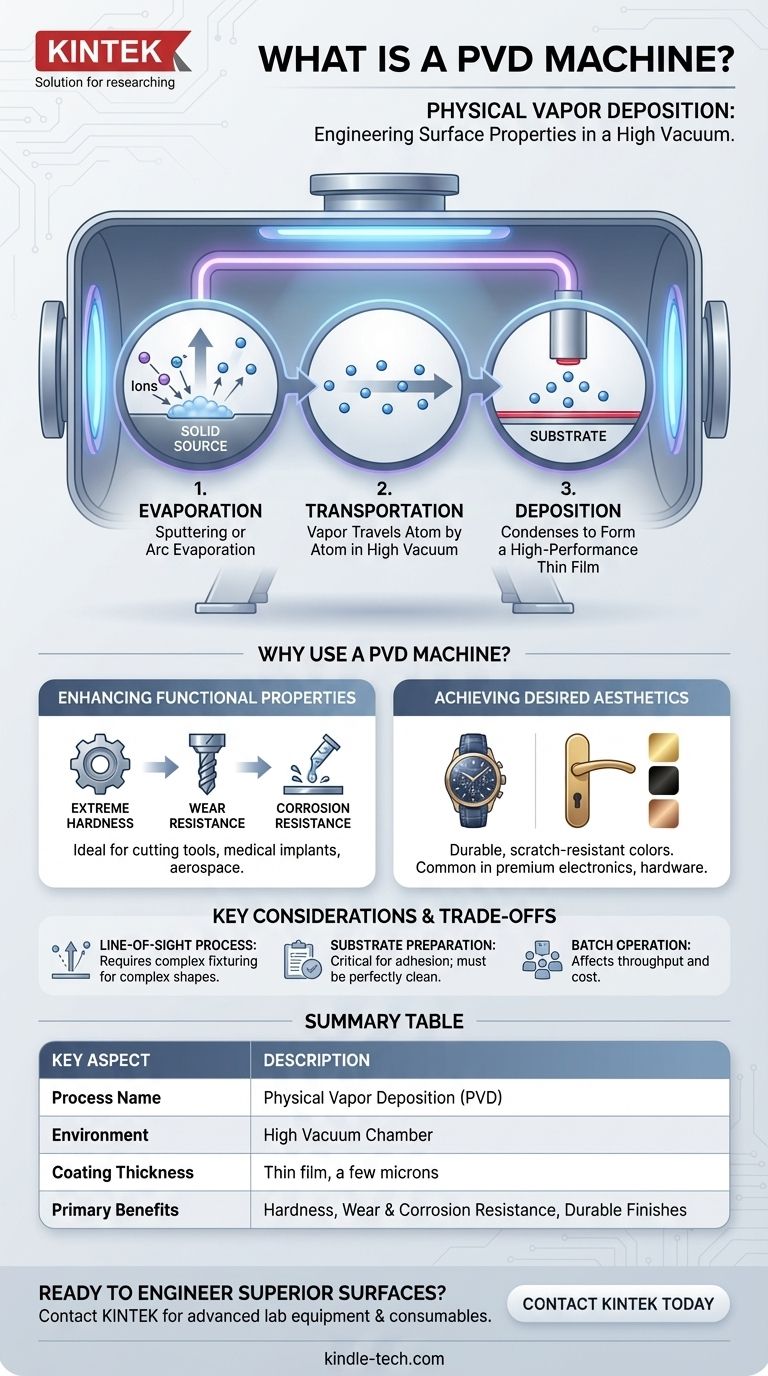

Come funziona una macchina PVD: dal solido alla superficie

L'intero processo PVD si svolge all'interno di una camera a vuoto sigillata. Questo ambiente controllato è fondamentale per la qualità e l'adesione del rivestimento finale.

Il ruolo critico del vuoto

Una macchina PVD pompa prima tutta l'aria e gli altri gas atmosferici fuori dalla sua camera. Questo vuoto è essenziale perché elimina contaminanti come ossigeno, azoto e vapore acqueo che altrimenti reagirebbero con il materiale di rivestimento compromettendo l'integrità e la forza di adesione del film.

Le tre fasi fondamentali della deposizione

Una volta raggiunto l'alto vuoto, il processo segue tre passaggi fondamentali.

1. Evaporazione

Questa è la parte "Fisica" della PVD. Un materiale sorgente solido, spesso un metallo o una ceramica di elevata purezza come il Nitruro di Titanio, viene convertito in vapore gassoso. Ciò si ottiene tipicamente attraverso metodi come lo sputtering, in cui la sorgente viene bombardata con ioni energetici, o l'evaporazione ad arco, in cui un arco elettrico ad alta corrente vaporizza il materiale.

2. Trasporto

Gli atomi e le molecole vaporizzate viaggiano dal materiale sorgente ai componenti da rivestire (noti come substrato). All'interno del vuoto, questo movimento avviene lungo una traiettoria a linea di vista diretta, assicurando che il materiale viaggi senza ostacoli.

3. Deposizione

Questa è la fase finale in cui il materiale vaporizzato condensa sulla superficie dei substrati. Quando gli atomi arrivano, formano un film sottile, altamente denso e saldamente legato. Il controllo preciso della macchina su temperatura, pressione e tempo determina lo spessore e la struttura finale del rivestimento, che spesso è di soli pochi micron.

Lo scopo: perché usare una macchina PVD?

La PVD viene scelta quando una superficie richiede proprietà che il materiale di base non può fornire da solo. Le applicazioni sono ampiamente funzionali o decorative.

Migliorare le proprietà funzionali

Il motore principale della PVD sono le prestazioni. I rivestimenti possono aumentare drasticamente la durezza, la resistenza all'usura e la resistenza alla corrosione di un componente. Ciò li rende indispensabili per utensili da taglio ad alte prestazioni, impianti medici e componenti aerospaziali dove la durata non è negoziabile.

Ottenere un'estetica desiderata

Le macchine PVD possono anche depositare un'ampia gamma di colori con eccezionale durata. Finiture come oro, nero, bronzo e tonalità iridescenti sono molto più resistenti ai graffi e allo sbiadimento rispetto alla vernice o alla galvanica tradizionale. Questo è il motivo per cui la PVD è comune su orologi di lusso, ferramenta architettonica ed elettronica premium.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo PVD presenta caratteristiche intrinseche che devono essere comprese per un'applicazione di successo.

Processo a linea di vista

Poiché il materiale di rivestimento viaggia in linea retta, può essere difficile rivestire uniformemente forme complesse con superfici nascoste o interne. Questo limite viene gestito attraverso una sofisticata attrezzatura (fixturing) che ruota i pezzi durante il processo, ma rimane una considerazione chiave di progettazione.

La preparazione del substrato è fondamentale

La qualità del rivestimento PVD dipende interamente dalla qualità della superficie su cui viene applicato. I substrati devono essere perfettamente puliti, asciutti e lisci. Qualsiasi difetto superficiale, olio o particella microscopica comporterà una scarsa adesione o un difetto nel rivestimento finale.

Un'operazione basata su lotti

La PVD è un processo a lotti, non continuo. I pezzi vengono caricati nella camera, il processo viene eseguito nell'arco di diverse ore e poi i pezzi vengono scaricati. Ciò influisce sulla produttività e sui costi, rendendola diversa dai processi continui ad alto volume come il rivestimento a bobina o la verniciatura.

La PVD è la scelta giusta per la tua applicazione?

Per decidere se la PVD è l'approccio corretto, considera il tuo obiettivo principale.

- Se la tua attenzione principale è l'estrema durata e la resistenza all'usura: La PVD è una soluzione leader per prolungare la vita di utensili da taglio, stampi e componenti del motore dove le prestazioni sotto stress sono critiche.

- Se la tua attenzione principale è una finitura decorativa premium e durevole: La PVD fornisce una finitura per orologi, rubinetti e armi da fuoco significativamente più robusta della vernice o della placcatura.

- Se la tua attenzione principale è la biocompatibilità per i dispositivi medici: La PVD è un processo standard per il rivestimento di impianti e strumenti chirurgici per garantire che siano inerti e sicuri per l'uso all'interno del corpo umano.

In definitiva, una macchina PVD ti offre un metodo potente per ingegnerizzare con precisione una superficie per soddisfare specifiche esigenze prestazionali ed estetiche.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Nome del processo | Deposizione Fisica da Vapore (PVD) |

| Ambiente | Camera ad alto vuoto |

| Spessore del rivestimento | Film sottile, tipicamente pochi micron |

| Vantaggi principali | Durezza estrema, resistenza all'usura e alla corrosione, finiture decorative durevoli |

| Applicazioni comuni | Utensili da taglio, impianti medici, componenti aerospaziali, orologi di lusso, ferramenta architettonica |

| Considerazione chiave | Processo a linea di vista; richiede una preparazione meticolosa della superficie |

Pronto a ingegnerizzare superfici superiori?

Sia che tu stia sviluppando utensili da taglio più durevoli, dispositivi medici biocompatibili o prodotti con una finitura premium e duratura, la giusta soluzione di rivestimento PVD è fondamentale. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici, soddisfacendo le esigenze precise di laboratori e reparti di R&S.

Lascia che i nostri esperti ti aiutino a selezionare il processo PVD ideale per soddisfare i tuoi specifici obiettivi di prestazione ed estetica. Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come possiamo migliorare le capacità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione