In sostanza, un'apparecchiatura per la Deposizione Fisica da Vapore (PVD) è un sistema sofisticato progettato per applicare rivestimenti eccezionalmente sottili e ad alte prestazioni su una superficie. Funziona all'interno di un vuoto trasformando fisicamente un materiale sorgente solido in un vapore, che poi viaggia e si condensa su un oggetto bersaglio, noto come substrato, per formare un film durevole. Questo processo è interamente fisico, non coinvolgendo reazioni chimiche per formare il rivestimento.

Un'apparecchiatura PVD è meglio intesa non come una singola macchina, ma come un ambiente controllato per un processo di trasferimento fisico. Pensala come un sistema di verniciatura a spruzzo a livello atomico, dove i singoli atomi vengono staccati da una sorgente e depositati con precisione su un componente all'interno di una camera ad alto vuoto.

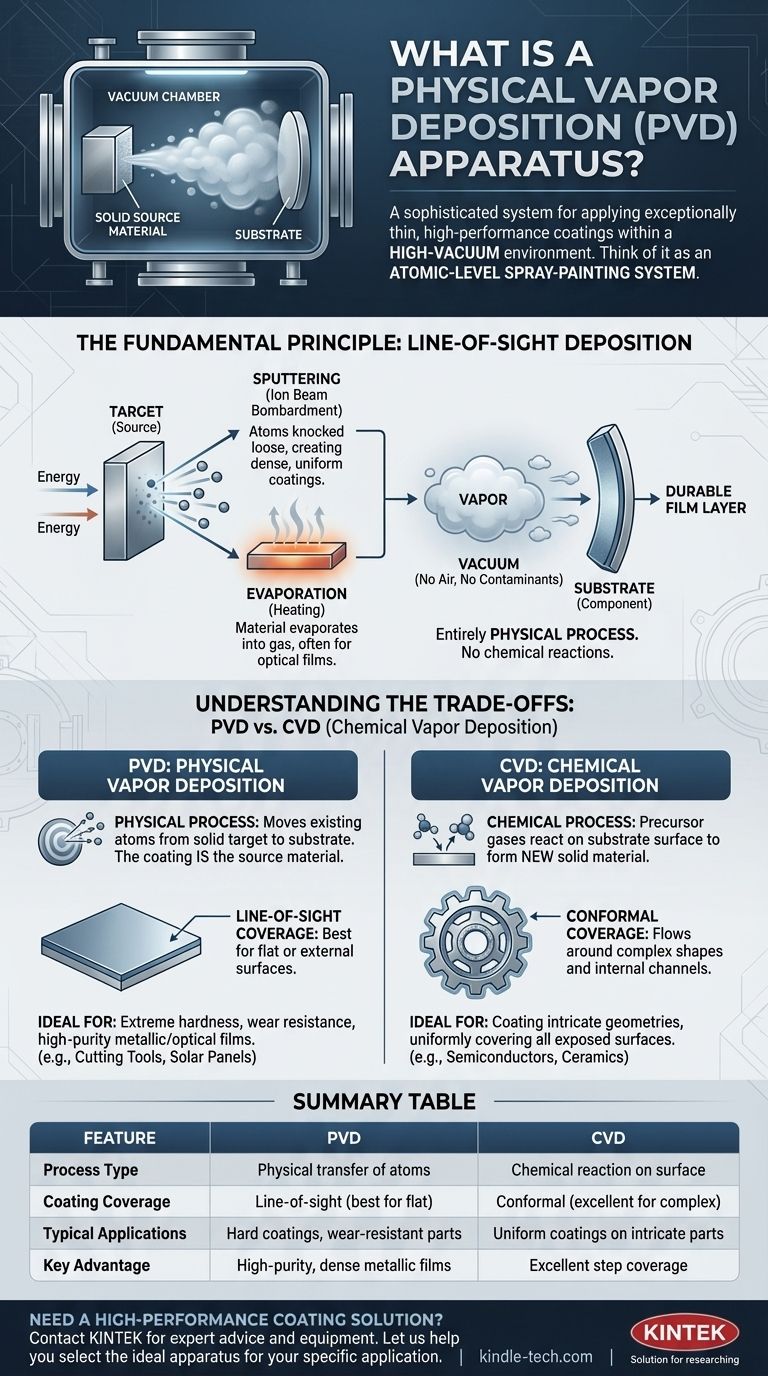

Il Principio Fondamentale: Deposizione in Linea di Vista

L'intero processo PVD si basa sul movimento fisico del materiale in linea retta dalla sua sorgente al substrato che rivestirà.

Dalla Sorgente al Substrato

Un sistema PVD bombarda un blocco solido di materiale di rivestimento, chiamato bersaglio, con energia. Questa energia stacca fisicamente atomi o molecole dal bersaglio, trasformandoli in vapore. Questo vapore poi viaggia attraverso il vuoto e si condensa sul substrato più freddo, costruendo lo strato del film strato dopo strato.

Il Ruolo Critico del Vuoto

Il processo deve avvenire in alto vuoto per due ragioni fondamentali. In primo luogo, rimuove l'aria e altre particelle che altrimenti contaminerebbero il rivestimento o reagirebbero con il vapore. In secondo luogo, assicura che gli atomi vaporizzati possano viaggiare indisturbati dal bersaglio al substrato.

Metodi PVD Comuni

Esistono due metodi principali, guidati dal tipo di fonte di energia utilizzata:

- Sputtering: Un fascio di ioni (come una sabbiatrice molecolare) bombarda il bersaglio, staccando fisicamente gli atomi dalla sua superficie. Questo metodo crea rivestimenti molto densi e uniformi.

- Evaporazione: Il materiale bersaglio viene riscaldato fino a quando non evapora in un gas (simile all'acqua che bolle). Questo vapore si condensa quindi sul substrato. Questo è spesso usato per materiali come i film ottici.

Comprendere i Compromessi: PVD vs. Deposizione Chimica da Vapore (CVD)

Per comprendere veramente cosa fa un'apparecchiatura PVD, è essenziale confrontarla con la sua controparte chimica, la Deposizione Chimica da Vapore (CVD). Sebbene le loro applicazioni possano sovrapporsi, i loro meccanismi sottostanti sono fondamentalmente diversi.

La Distinzione Fondamentale: Fisica vs. Chimica

Il PVD è un processo fisico. Sposta atomi esistenti da un bersaglio solido al substrato. Il materiale di rivestimento è lo stesso del materiale sorgente.

Il CVD è un processo chimico. Introduce gas precursori in una camera, che poi reagiscono sulla superficie del substrato per formare un nuovo materiale solido. Il rivestimento è un prodotto di questa reazione chimica.

Copertura e Complessità

Poiché il PVD è un processo "in linea di vista", eccelle nel rivestire superfici piane o rivolte verso l'esterno. Ha difficoltà a rivestire uniformemente geometrie complesse con incavi profondi o canali interni.

Il CVD, che utilizza gas, può fluire intorno e dentro forme complesse, fornendo un rivestimento più uniforme (conforme) su tutte le superfici esposte, anche quelle non in linea di vista.

Vincoli di Materiale e Temperatura

Il PVD è eccezionalmente bravo a depositare materiali con punti di fusione molto elevati, così come metalli puri e leghe, senza alterarne la composizione.

I processi CVD spesso richiedono temperature molto elevate per avviare la reazione chimica, il che può potenzialmente danneggiare il substrato. Tuttavia, è particolarmente adatto per creare materiali difficili da produrre in forma di bersaglio solido, come i nanotubi di carbonio o alcune ceramiche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Il PVD è lo standard per l'applicazione di rivestimenti duri e inerti su utensili da taglio, parti di motori e componenti aerospaziali.

- Se il tuo obiettivo principale è il rivestimento di superfici interne complesse: Il CVD è spesso la scelta superiore grazie alla sua capacità di rivestire in modo conforme geometrie intricate con un film uniforme.

- Se il tuo obiettivo principale è un film metallico o ottico puro e denso: Il PVD offre un controllo eccezionale per la deposizione di materiali come l'alluminio sui pannelli solari o il nitruro di titanio per finiture durevoli.

Comprendere questa differenza fondamentale tra trasferimento fisico e reazione chimica è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico di atomi | Reazione chimica sulla superficie |

| Copertura del Rivestimento | Linea di vista (ideale per superfici piane/esterne) | Conforme (eccellente per geometrie complesse) |

| Applicazioni Tipiche | Rivestimenti duri per utensili, parti resistenti all'usura, film ottici | Rivestimenti uniformi su parti intricate, semiconduttori, ceramiche |

| Vantaggio Chiave | Film metallici ad alta purezza e densità; temperature più basse | Eccellente copertura dei gradini su superfici non in linea di vista |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio o linea di produzione? La giusta tecnologia di deposizione è fondamentale per ottenere la durezza, la purezza e la copertura desiderate sui tuoi componenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con consulenza esperta su PVD e altri sistemi di rivestimento. Lascia che i nostri esperti ti aiutino a selezionare l'apparecchiatura ideale per la tua specifica applicazione. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili