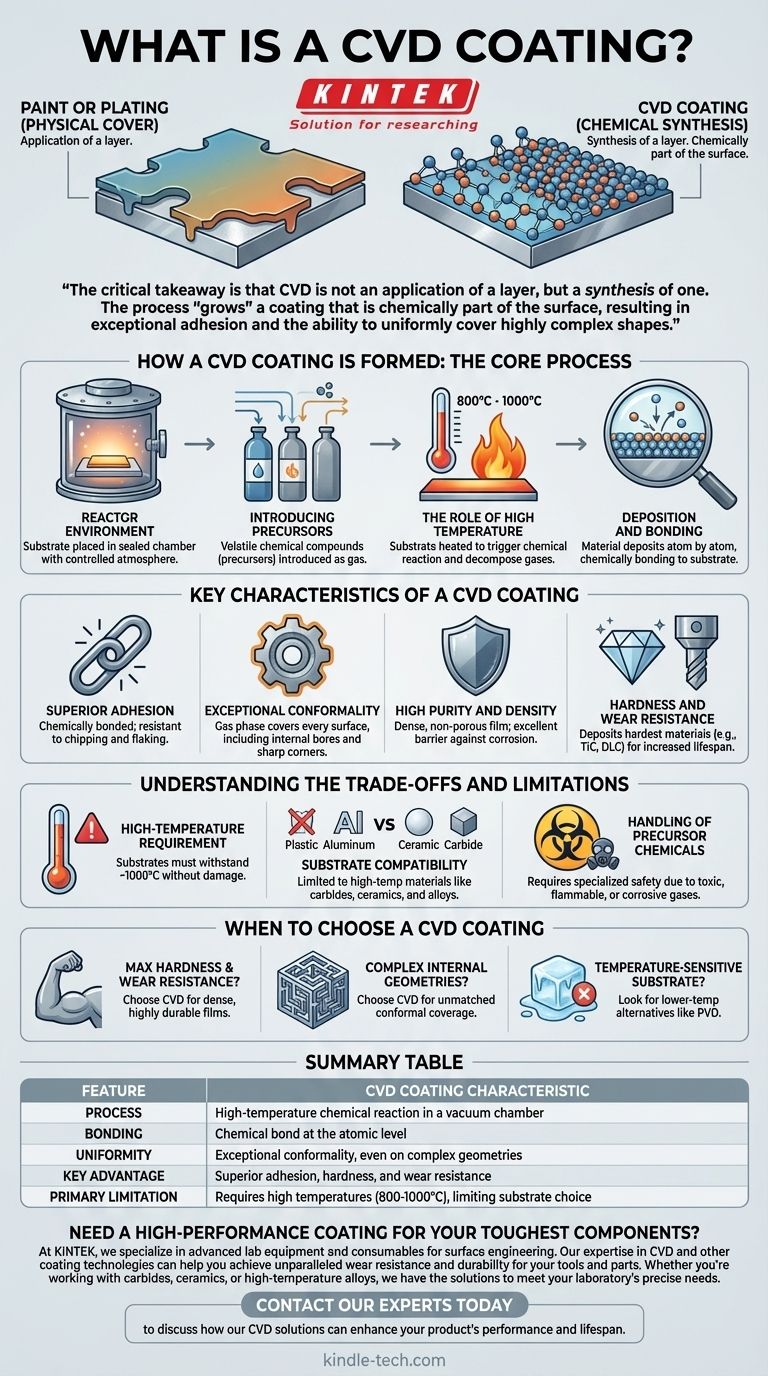

In sostanza, un rivestimento CVD è un film sottile di materiale altamente durevole che viene fatto crescere su una superficie attraverso un processo chimico ad alta temperatura. A differenza di una vernice o di una placcatura che si limita a coprire una superficie, la deposizione chimica da vapore (CVD) prevede l'introduzione di gas reattivi in una camera a vuoto, dove il calore ne provoca la decomposizione e la formazione di un nuovo strato solido che si lega chimicamente direttamente al substrato a livello atomico.

Il punto cruciale è che la CVD non è un'applicazione di uno strato, ma una sua sintesi. Il processo "fa crescere" un rivestimento che è chimicamente parte della superficie, ottenendo un'adesione eccezionale e la capacità di coprire uniformemente forme altamente complesse.

Come si forma un rivestimento CVD: il processo fondamentale

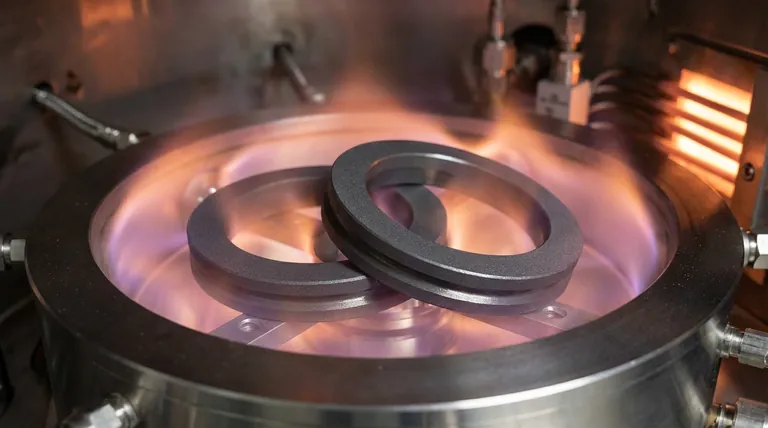

Per comprendere le proprietà di un rivestimento CVD, è necessario prima capire come viene creato. Il processo avviene all'interno di un'apparecchiatura specializzata chiamata reattore CVD.

L'ambiente del reattore

Il processo inizia posizionando il componente, o substrato, all'interno di una camera sigillata. L'atmosfera è strettamente controllata, spesso creando un vuoto e poi riempiendolo con gas specifici.

Introduzione dei precursori

Composti chimici volatili, noti come precursori, vengono quindi introdotti nella camera in stato gassoso. Questi precursori sono accuratamente selezionati per contenere gli elementi atomici necessari per il materiale di rivestimento finale. Ad esempio, per creare il Nitruro di Titanio (TiN), si utilizzano precursori come il Tetracloruro di Titanio ($\text{TiCl}_4$) e l'Azoto ($\text{N}_2$).

Il ruolo dell'alta temperatura

Il substrato viene riscaldato a temperature estremamente elevate, spesso tra $800^\circ\text{C}$ e $1000^\circ\text{C}$. Questo calore intenso fornisce l'energia necessaria per innescare una reazione chimica o scomporre i gas precursori.

Deposizione e legame

Quando i gas precursori reagiscono vicino al substrato caldo, formano il materiale di rivestimento solido desiderato. Questo materiale si deposita atomo per atomo sulla superficie, creando un film sottile, denso e uniforme che è legato chimicamente al substrato stesso.

Caratteristiche chiave di un rivestimento CVD

Il processo di produzione unico conferisce ai rivestimenti CVD una serie distinta di vantaggi che li rendono ideali per applicazioni esigenti.

Adesione superiore

Poiché il rivestimento è legato chimicamente anziché essere semplicemente stratificato fisicamente, la sua adesione al substrato è eccezionalmente forte. Ciò lo rende altamente resistente a scheggiature, sfaldamenti o delaminazioni.

Eccezionale conformità

Dato che il processo si basa su una fase gassosa, le molecole precursore possono raggiungere ogni superficie esposta di un componente prima di reagire. Ciò consente alla CVD di creare un rivestimento perfettamente uniforme su geometrie complesse, inclusi fori interni, filettature e angoli acuti.

Elevata purezza e densità

La reazione chimica controllata produce un film estremamente puro e denso. A differenza di altri metodi, questo processo dà origine a un rivestimento non poroso che fornisce un'eccellente barriera contro la corrosione e l'usura.

Durezza e resistenza all'usura

La CVD viene utilizzata per depositare alcuni dei materiali più duri conosciuti, come il Carburo di Titanio ($\text{TiC}$) e il Carbonio simile al Diamante (DLC). Questi rivestimenti aumentano drasticamente la durezza superficiale e la durata di utensili e componenti soggetti ad attrito e abrasione.

Comprendere i compromessi e i limiti

Sebbene potente, il processo CVD non è universalmente applicabile. I suoi limiti principali derivano direttamente dalle condizioni richieste per la deposizione.

Il requisito di alta temperatura

Il vincolo maggiore della CVD è il calore. I substrati devono essere in grado di resistere a temperature fino a $1000^\circ\text{C}$ senza fondere, deformarsi o subire cambiamenti indesiderati nelle loro proprietà materiali (ad esempio, perdere la tempra).

Compatibilità del substrato

Questo requisito di alta temperatura esclude immediatamente molti materiali, come plastiche, leghe di alluminio e molti acciai temprati. Il processo è tipicamente riservato a materiali come carburi, ceramiche e leghe di acciaio ad alta temperatura.

Gestione delle sostanze chimiche precursori

I gas utilizzati come precursori sono spesso tossici, infiammabili o corrosivi. Ciò richiede strutture specializzate e ad alto costo con protocolli avanzati di sicurezza e manipolazione, distinguendolo da processi che possono essere eseguiti in un ambiente industriale più standard.

Quando scegliere un rivestimento CVD

La scelta della giusta tecnologia di rivestimento richiede l'allineamento delle capacità del processo con il tuo obiettivo specifico.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura su una parte resistente al calore: La CVD è un'ottima scelta per i suoi film densi, legati chimicamente e altamente durevoli.

- Se devi rivestire geometrie interne complesse o parti intricate in modo uniforme: La natura in fase gassosa della CVD fornisce una copertura conforme impareggiabile dove i processi a linea di vista falliscono.

- Se il tuo substrato è sensibile alla temperatura o non può essere esposto a sostanze chimiche reattive: Devi cercare alternative a temperatura più bassa come la deposizione fisica da vapore (PVD).

Comprendere questi principi fondamentali ti permette di selezionare un trattamento superficiale non come un semplice strato, ma come parte integrante e ingegnerizzata del design del tuo componente.

Tabella riassuntiva:

| Caratteristica | Caratteristica del rivestimento CVD |

|---|---|

| Processo | Reazione chimica ad alta temperatura in camera a vuoto |

| Legame | Legame chimico a livello atomico |

| Uniformità | Conformità eccezionale, anche su geometrie complesse |

| Vantaggio chiave | Adesione superiore, durezza e resistenza all'usura |

| Limite principale | Richiede alte temperature ($800-1000^\circ\text{C}$), limitando la scelta del substrato |

Hai bisogno di un rivestimento ad alte prestazioni per i tuoi componenti più difficili?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza nella CVD e in altre tecnologie di rivestimento può aiutarti a ottenere una resistenza all'usura e una durata senza pari per i tuoi utensili e componenti. Sia che tu lavori con carburi, ceramiche o leghe ad alta temperatura, abbiamo le soluzioni per soddisfare le precise esigenze del tuo laboratorio.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni CVD possono migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la CVD a bassa pressione (LPCVD) e quali sono i suoi vantaggi? Migliora l'uniformità del film e protegge i substrati sensibili

- Quali sono i vantaggi dell'utilizzo di un reattore a deposizione chimica da vapore (CVD) a parete calda per la deposizione di rivestimenti di carburo di tantalio rispetto ad altri progetti di reattore?

- Quali sono i vantaggi della CVD? Ottenere rivestimenti superiori e conformi per parti complesse

- Cos'è la deposizione di strati atomici di base? Una guida alla precisione dei film ultrasottili

- Cos'è il processo di deposizione chimica da vapore (CVD) nei semiconduttori? Costruire gli strati microscopici dei chip moderni

- Quali sono gli usi del bio-olio da pirolisi? Sblocca il suo potenziale come combustibile, prodotti chimici e altro ancora

- Qual è la temperatura di un CVD termico? Intervalli chiave per la deposizione di film di alta qualità

- Qual è la funzione di una camera di reazione specializzata in fase vapore nell'iCVD? Ottenere rivestimenti perfettamente conformi