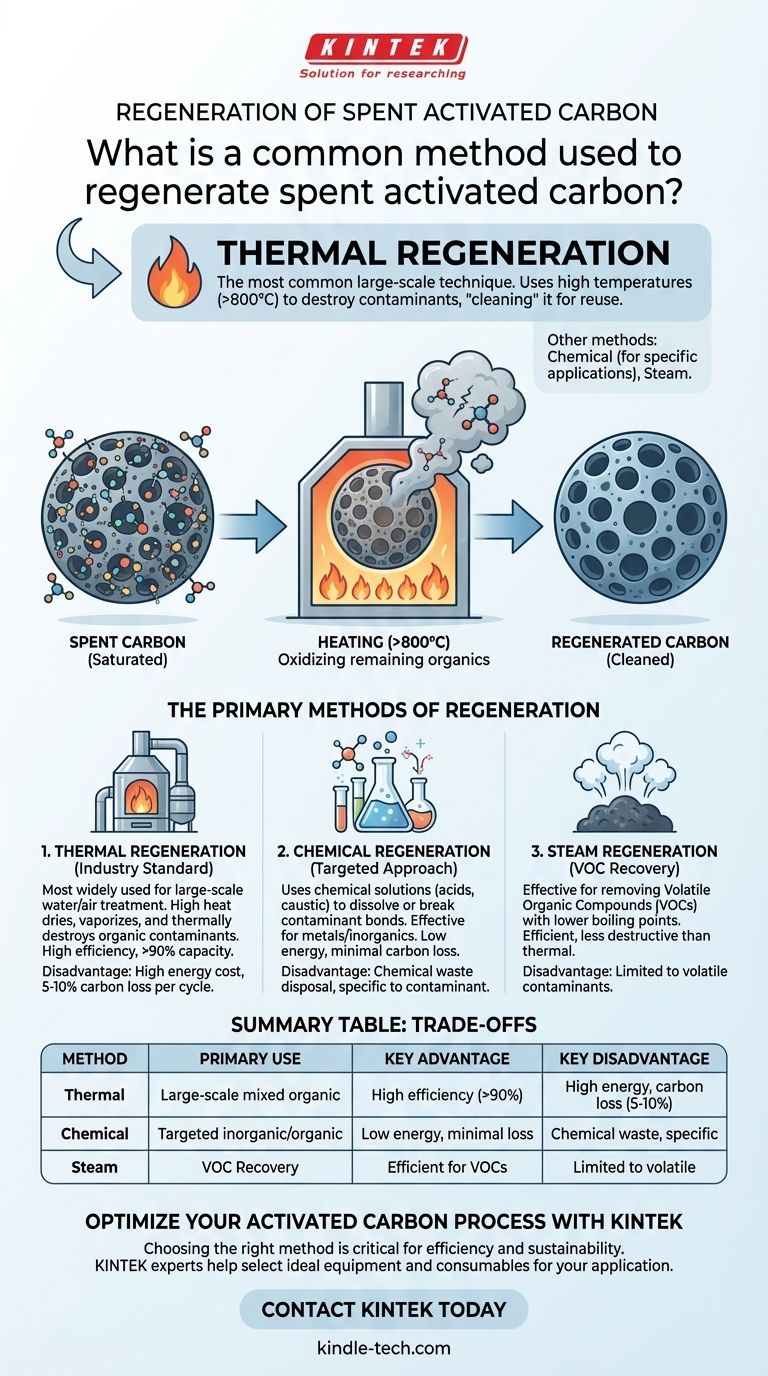

Sebbene esistano diversi metodi, la tecnica su larga scala più comune per rigenerare il carbone attivo esausto è la rigenerazione termica. Questo processo utilizza alte temperature per distruggere o desorbire i contaminanti accumulati sulla superficie del carbone, "pulendolo" efficacemente per il riutilizzo. Vengono impiegati anche metodi come la rigenerazione chimica, che utilizza sostanze come l'acido cloridrico e l'acqua calda, per applicazioni più specifiche.

Il principio fondamentale della rigenerazione è invertire il processo di adsorbimento fornendo energia sufficiente — che sia attraverso calore, reazione chimica o variazione di pressione — per rompere i legami che tengono i contaminanti sulla superficie del carbone. Il metodo migliore dipende dal contaminante rimosso e dalla scala dell'operazione.

Perché il Carbone Attivo Diventa "Esausto"

Per comprendere la rigenerazione, dobbiamo prima capire come funziona il carbone attivo. La sua efficacia deriva da una rete incredibilmente vasta di pori microscopici che creano un'immensa area superficiale.

Il Principio dell'Adsorbimento

Il carbone attivo non filtra le particelle in senso tradizionale. Funziona invece attraverso l'adsorbimento, un processo in cui le molecole contaminanti (l'adsorbato) si attaccano fisicamente alle superfici interne del carbone (l'adsorbente).

Raggiungere la Saturazione

Nel tempo, queste superfici interne si ricoprono completamente di molecole contaminanti. Quando non ci sono più siti disponibili per l'adsorbimento, il carbone è considerato "esausto" o "saturato" e non è più in grado di rimuovere efficacemente le impurità.

I Metodi Principali di Rigenerazione

Rigenerare il carbone esausto è un passo essenziale per rendere il suo utilizzo economicamente e ambientalmente sostenibile. Il metodo scelto è determinato dalla natura del materiale adsorbito.

Rigenerazione Termica (Lo Standard Industriale)

Questo è il metodo più utilizzato, specialmente per grandi applicazioni industriali come il trattamento delle acque e dell'aria. Il processo prevede il riscaldamento del carbone esausto in un ambiente controllato e a basso contenuto di ossigeno a temperature che tipicamente superano gli 800°C (1500°F).

Questo calore intenso realizza due cose: asciuga e vaporizza i contaminanti adsorbiti, e poi distrugge termicamente (ossida) eventuali molecole organiche residue, lasciando puliti i pori del carbone.

Rigenerazione Chimica

Come notato in alcuni studi, la rigenerazione chimica è un approccio più mirato. Utilizza una soluzione chimica (un rigenerante) per dissolvere il contaminante o rompere il legame che lo tiene attaccato al carbone.

Ad esempio, l'uso di un acido come l'acido cloridrico (HCl) è efficace per rimuovere metalli o composti inorganici adsorbiti. L'uso di una soluzione caustica può rimuovere alcuni acidi organici. Questo metodo è meno incentrato sulla forza bruta e più sulle precise reazioni chimiche.

Rigenerazione a Vapore

Questo metodo è particolarmente efficace per rimuovere i composti organici volatili (COV) che hanno un punto di ebollizione più basso. Il passaggio di vapore caldo attraverso il letto di carbone fornisce energia termica sufficiente per vaporizzare questi specifici contaminanti, che vengono poi trascinati via dal flusso di vapore.

Comprendere i Compromessi

Nessun metodo di rigenerazione è universalmente superiore. Ognuno presenta una serie distinta di vantaggi e svantaggi che devono essere ponderati per ogni data applicazione.

Efficienza vs. Perdita di Carbone

La rigenerazione termica è altamente efficace nella rimozione di un'ampia gamma di contaminanti organici, ripristinando spesso il carbone a oltre il 90% della sua capacità originale. Tuttavia, il calore elevato danneggia inevitabilmente una piccola parte della struttura del carbone, con conseguente perdita di materiale del 5-10% ad ogni ciclo.

I metodi chimici e a vapore sono più delicati sul carbone stesso, portando a una perdita minima di materiale. Il loro compromesso è spesso una minore efficienza di rigenerazione, poiché sono efficaci solo contro i contaminanti specifici per i quali sono progettati.

Costo e Consumo Energetico

Le alte temperature richieste per la rigenerazione termica la rendono un processo costoso e ad alta intensità energetica, generalmente fattibile solo per operazioni su larga scala in cui l'economia di scala giustifica l'investimento di capitale in un forno.

La rigenerazione chimica evita gli alti costi energetici ma introduce il costo dei reagenti chimici e la necessità di trattare o smaltire i rifiuti liquidi risultanti carichi di sostanze chimiche, il che aggiunge complessità e costi.

Specificità del Contaminante

La rigenerazione termica è un approccio di "forza bruta" che funziona su un ampio spettro di composti organici. Al contrario, la rigenerazione chimica è altamente specifica. Un solvente scelto per rimuovere un composto sarà probabilmente inutile contro un altro, richiedendo una conoscenza precisa del contaminante catturato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di rigenerazione appropriata è fondamentale per bilanciare costi, efficienza e impatto ambientale.

- Se la tua priorità principale è la rimozione su larga scala di contaminanti organici misti: La rigenerazione termica è lo standard industriale consolidato grazie alla sua alta efficienza e ampia applicabilità.

- Se la tua priorità principale è la rimozione di un composto inorganico o reattivo specifico e noto: La rigenerazione chimica offre un'alternativa mirata a basso consumo energetico che può essere altamente efficace.

- Se la tua priorità principale è il recupero di composti organici volatili (COV) adsorbiti: La rigenerazione a vapore è un metodo collaudato ed efficiente meno distruttivo per il carbone rispetto ai processi termici ad alta temperatura.

In definitiva, il successo della rigenerazione dipende dall'abbinamento del metodo al contaminante specifico che hai catturato e alla scala operativa.

Tabella Riassuntiva:

| Metodo | Uso Principale | Vantaggio Chiave | Svantaggio Chiave |

|---|---|---|---|

| Rigenerazione Termica | Rimozione su larga scala di contaminanti organici misti | Alta efficienza, ripristina una capacità >90% | Alto costo energetico, perdita di carbone del 5-10% per ciclo |

| Rigenerazione Chimica | Rimozione mirata di composti inorganici/organici specifici | Basso consumo energetico, minima perdita di carbone | Smaltimento di rifiuti chimici, specifico per il contaminante |

| Rigenerazione a Vapore | Recupero di Composti Organici Volatili (COV) | Efficiente per i COV, meno distruttivo del termico | Limitato ai contaminanti volatili |

Hai bisogno di ottimizzare il tuo processo di rigenerazione del carbone attivo?

La scelta del metodo di rigenerazione corretto è fondamentale per l'efficienza, la convenienza economica e la sostenibilità del tuo laboratorio. Gli esperti di KINTEK possono aiutarti a selezionare le attrezzature e i materiali di consumo ideali per la tua applicazione specifica, sia che tu lavori con il trattamento delle acque, la purificazione dell'aria o il recupero chimico.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per soddisfare le tue precise esigenze di laboratorio. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi con carbone attivo e fornire risultati superiori per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a atmosfera controllata con nastro a maglie

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come funziona un reattore a pirolisi? Una guida alla decomposizione termica controllata

- Quali sono le basi di un forno rotante? Una guida alla lavorazione dei materiali su scala industriale

- Cos'è la produzione di biocarburanti tramite pirolisi? Sbloccare l'energia dalla biomassa con la decostruzione termica

- Come ruota un forno rotante? Scopri la meccanica fondamentale che aziona la lavorazione termica

- Qual è l'efficienza energetica della biomassa? Comprendere l'intervallo 20-40% per la generazione di energia

- Quali sono le parti principali di un forno rotante? Una guida ai suoi componenti e funzioni principali

- Cos'è un forno di calcinazione? Una guida alla lavorazione termica industriale

- Quali sono i problemi in un forno rotante? Evita costosi tempi di inattività e guasti