Lo strumento principale utilizzato per misurare il contenuto di ceneri è il forno a muffola. Questo è un forno ad alta temperatura progettato per bruciare completamente il materiale organico in un campione, un processo noto come incenerimento o "calcinazione". Il residuo inorganico non combustibile rimanente sono le ceneri, che vengono poi pesate per determinare il contenuto di ceneri.

La chiave è capire che il contenuto di ceneri non viene "misurato" direttamente da uno strumento. Invece, un forno a muffola facilita un processo di combustione completa, e il contenuto finale di ceneri è determinato pesando il residuo minerale che rimane.

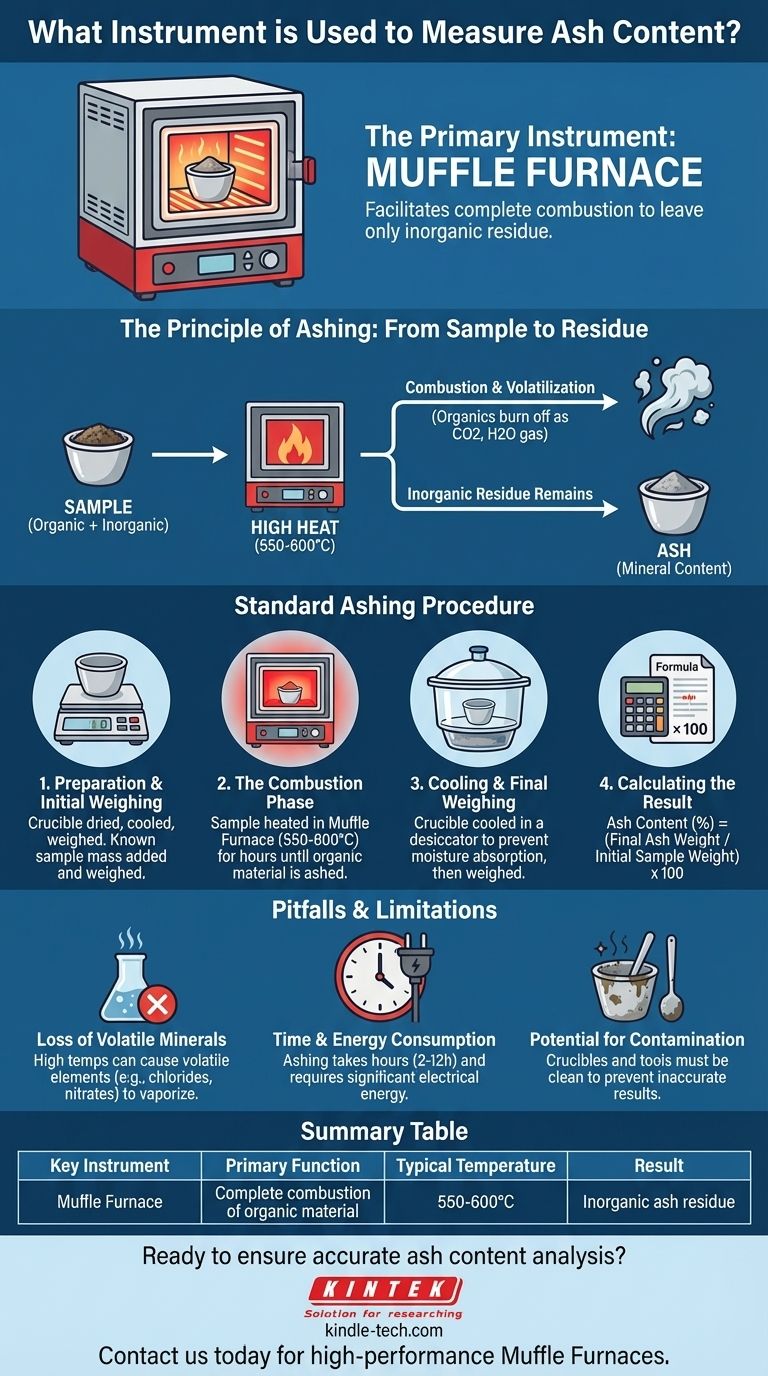

Il Principio della Calcinazione: Dal Campione al Residuo

Per comprendere veramente il ruolo del forno a muffola, è necessario prima comprendere il principio alla base della determinazione del contenuto di ceneri. È un metodo di separazione tramite decomposizione termica.

Cos'è il Contenuto di Ceneri?

La cenere è il residuo inorganico che rimane dopo la combustione completa di un campione. Rappresenta il contenuto minerale totale, che tipicamente consiste in ossidi di elementi come calcio, potassio, magnesio e fosforo.

L'Obiettivo della Combustione Completa

L'intero scopo del processo di calcinazione è eliminare tutta la materia organica, ovvero i composti a base di carbonio, idrogeno e ossigeno. Riscaldando un campione a temperature molto elevate (tipicamente 550-600°C), questi componenti organici vengono bruciati e convertiti in gas come anidride carbonica e vapore acqueo.

Come Funziona un Forno a Muffola

Un forno a muffola è essenzialmente un forno da laboratorio specializzato in grado di raggiungere e mantenere queste temperature elevate e uniformi. Il suo nome deriva dalla "muffola", una camera isolante che separa il campione dagli elementi riscaldanti. Ciò assicura che il campione venga riscaldato uniformemente attraverso convezione e irraggiamento, non da fiamma diretta, portando a una combustione costante e completa.

La Procedura Standard di Calcinazione

Sebbene i protocolli specifici varino a seconda del settore (ad esempio, alimentare, scienza dei materiali, test ambientali), i passaggi fondamentali eseguiti con un forno a muffola sono coerenti.

Fase 1: Preparazione e Pesata Iniziale

Un crogiolo resistente al calore, tipicamente in porcellana, viene riscaldato per rimuovere l'umidità, raffreddato e pesato con precisione. Una massa nota del campione viene quindi posta nel crogiolo e pesata di nuovo.

Fase 2: La Fase di Combustione

Il crogiolo contenente il campione viene posto all'interno del forno a muffola preriscaldato. Viene lasciato lì per diverse ore fino a quando tutto il materiale organico non si è trasformato in cenere, che di solito appare come una polvere grigio chiaro o bianca.

Fase 3: Raffreddamento e Pesata Finale

Il crogiolo viene rimosso con attenzione dal forno e posto in un essiccatore. Un essiccatore è un contenitore sigillato con un agente essiccante che impedisce alla cenere di assorbire umidità dall'aria mentre si raffredda. Una volta a temperatura ambiente, il crogiolo con la cenere viene pesato un'ultima volta.

Fase 4: Calcolo del Risultato

Il calcolo è semplice: il peso della cenere finale viene diviso per il peso iniziale del campione, quindi moltiplicato per 100 per ottenere la percentuale di contenuto di ceneri.

Comprendere le Insidie e i Limiti

L'utilizzo di un forno a muffola per la "calcinazione a secco" è il metodo più comune, ma è essenziale riconoscerne i limiti.

Perdita di Minerali Volatili

Le temperature estremamente elevate possono causare la perdita di alcuni elementi e composti minerali volatili. Ad esempio, i cloruri e i nitrati possono vaporizzare e fuoriuscire, portando a una sottostima del vero contenuto minerale totale.

Consumo di Tempo ed Energia

Il processo di calcinazione non è rapido. Può richiedere da due a dodici ore, a seconda del tipo e delle dimensioni del campione. I forni a muffola consumano anche una notevole quantità di energia elettrica per mantenere le loro alte temperature.

Potenziale di Contaminazione

È necessario prestare attenzione nell'utilizzare crogioli e strumenti puliti. Qualsiasi materiale estraneo introdotto prima o dopo la combustione porterà a misurazioni di peso imprecise e risultati errati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo per determinare il contenuto di ceneri dipende interamente da ciò che si desidera apprendere dall'analisi.

- Se il tuo obiettivo principale è il controllo qualità di routine: Il forno a muffola (calcinazione a secco) è il metodo standard e più affidabile per determinare il contenuto inorganico totale come parametro di qualità chiave.

- Se il tuo obiettivo principale è l'analisi di minerali volatili specifici (come piombo o mercurio): Devi considerare metodi alternativi come la calcinazione a umido, che utilizza acidi per digerire il campione a temperature più basse, impedendo la perdita di questi elementi.

- Se il tuo obiettivo principale è un semplice superamento/fallimento sulla purezza del materiale: Un forno a muffola fornisce un modo semplice ed economico per verificare se il contenuto di riempitivo inorganico di un materiale rientra nelle specifiche.

In definitiva, il forno a muffola è lo strumento fondamentale per rivelare la struttura portante inorganica e non combustibile di un materiale.

Tabella Riassuntiva:

| Strumento Chiave | Funzione Principale | Temperatura Tipica | Risultato |

|---|---|---|---|

| Forno a Muffola | Combustione completa del materiale organico | 550-600°C | Residuo di cenere inorganica |

Pronto ad assicurare un'analisi accurata e affidabile del contenuto di ceneri nel tuo laboratorio?

KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio progettate per applicazioni termiche precise come la calcinazione. Le nostre soluzioni forniscono il riscaldamento uniforme e il controllo della temperatura essenziali per risultati coerenti e riproducibili nel controllo qualità, nei test alimentari e nella scienza dei materiali.

Contattaci oggi stesso per trovare il forno perfetto per le tue esigenze specifiche e migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Quali sono i vantaggi e i limiti del trattamento termico? Adattare le proprietà dei materiali per prestazioni ottimali

- Qual è l'uso del forno a muffola in un laboratorio di chimica? Ottenere una lavorazione precisa dei materiali ad alta temperatura

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace