I principali trattamenti termici utilizzati per alterare le proprietà dell'acciaio sono la ricottura, la tempra, il rinvenimento e la cementazione. Questi processi implicano cicli precisi e controllati di riscaldamento e raffreddamento per modificare fondamentalmente la microstruttura interna dell'acciaio. Manipolando questa struttura interna, possiamo impostare proprietà meccaniche specifiche come durezza, tenacità e duttilità per soddisfare le esigenze di una data applicazione.

Lo scopo fondamentale del trattamento termico dell'acciaio non è solo riscaldarlo, ma manipolare strategicamente la sua struttura cristallina interna. La combinazione specifica di temperatura, tempo e velocità di raffreddamento determina se il prodotto finale sarà morbido e formabile, duro e resistente all'usura, o tenace e durevole.

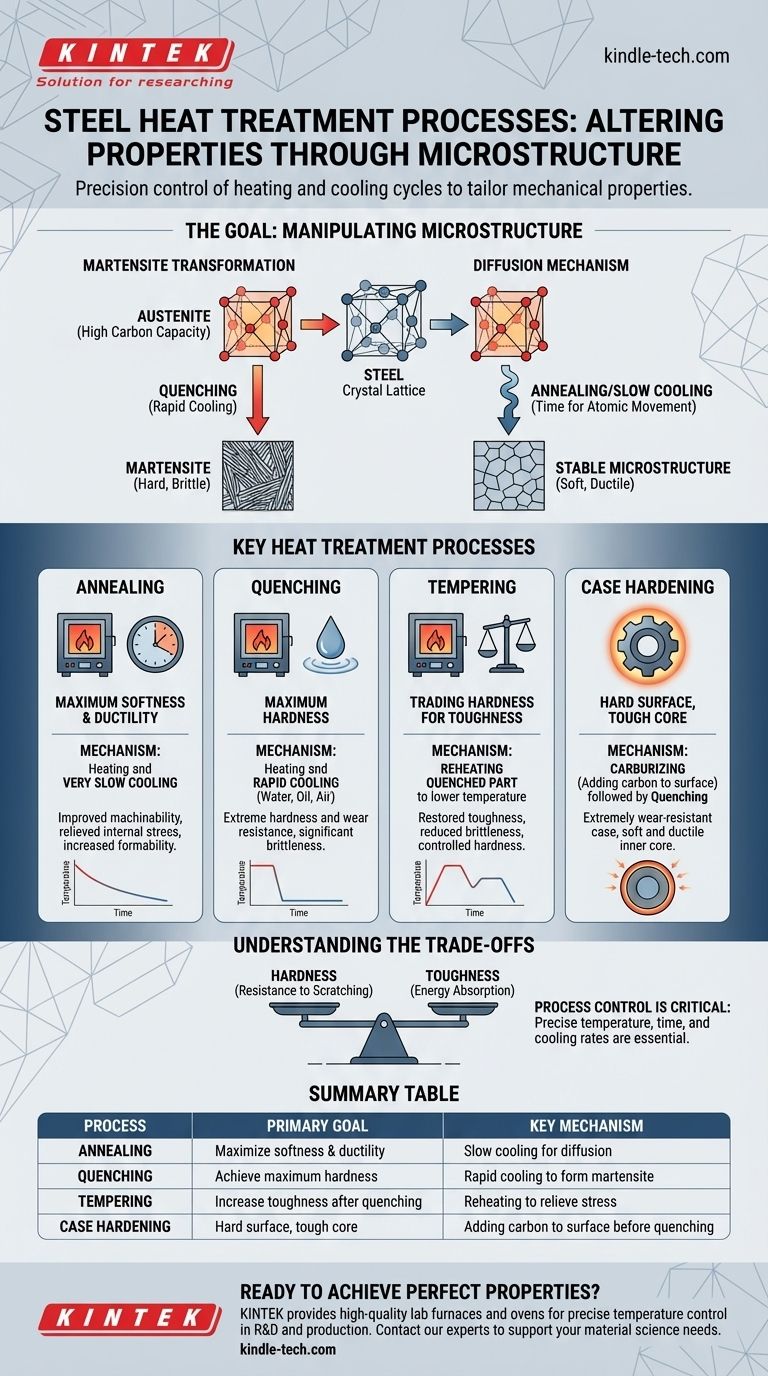

L'obiettivo: Manipolare la Microstruttura dell'Acciaio

Ogni processo di trattamento termico è progettato per alterare la struttura cristallina microscopica, o microstruttura, dell'acciaio. La disposizione degli atomi di ferro e carbonio a questo livello detta le proprietà meccaniche su larga scala del materiale. Due meccanismi fondamentali guidano questi cambiamenti.

La Trasformazione Martensitica

Quando l'acciaio viene riscaldato ad alta temperatura, la sua struttura cristallina si trasforma in uno stato chiamato austenite, che può dissolvere una grande quantità di carbonio.

Se questo acciaio viene poi raffreddato molto rapidamente (un processo chiamato tempra), gli atomi di carbonio rimangono intrappolati. Questo costringe i cristalli di ferro in una struttura altamente tesa, dura e fragile nota come martensite.

Il Meccanismo di Diffusione

Quando l'acciaio viene riscaldato e mantenuto in temperatura o raffreddato lentamente, gli atomi hanno il tempo di muoversi, ovvero di diffondere.

Questa diffusione consente alla microstruttura di riorganizzarsi in formazioni più stabili e meno sollecitate. Questo meccanismo è fondamentale per ammorbidire l'acciaio, alleviare le tensioni interne e rendere il materiale più uniforme.

Analisi dei Principali Processi di Trattamento Termico

Sebbene i meccanismi sottostanti siano semplici, vengono applicati attraverso diversi processi distinti, ognuno con un risultato specifico.

Ricottura: Massima Morbidezza e Duttilità

La ricottura comporta il riscaldamento dell'acciaio a una temperatura specifica e il suo successivo raffreddamento molto lentamente.

Questo raffreddamento lento dà alla microstruttura ampio tempo per riorganizzarsi nel suo stato più morbido e stabile. L'obiettivo principale della ricottura è migliorare la lavorabilità, aumentare la duttilità per le operazioni di formatura e alleviare le tensioni interne derivanti dalle lavorazioni precedenti.

Tempra: Ottenere la Massima Durezza

La tempra è l'opposto della ricottura. Comporta il riscaldamento dell'acciaio al suo intervallo austenitico e il suo successivo raffreddamento il più rapidamente possibile, tipicamente in acqua, olio o aria.

Questo raffreddamento rapido innesca la trasformazione martensitica, producendo un materiale con elevata durezza e resistenza all'usura, ma anche una notevole fragilità.

Rinvenimento: Scambiare Durezza con Tenacità

Un pezzo temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario eseguito dopo la tempra per ripristinare parte della tenacità.

Il pezzo viene riscaldato a una temperatura molto più bassa, il che allevia le tensioni interne all'interno della struttura martensitica. Maggiore è la temperatura di rinvenimento, maggiore è la durezza sacrificata in cambio di maggiore tenacità e duttilità.

Cementazione: Una Superficie Dura con un Nucleo Tenace

La cementazione crea un componente con due insiemi distinti di proprietà: una superficie esterna estremamente dura e resistente all'usura (il rivestimento) e un nucleo interno più morbido e tenace.

Ciò si ottiene spesso attraverso processi come la carburazione, in cui il carbonio viene diffuso sulla superficie di un pezzo di acciaio a basso tenore di carbonio ad alta temperatura. Il pezzo viene quindi temprato, creando un rivestimento martensitico ad alto tenore di carbonio mentre il nucleo a basso tenore di carbonio rimane tenace e duttile.

Comprendere i Compromessi

È impossibile massimizzare tutte le proprietà dell'acciaio contemporaneamente. Il trattamento termico è sempre un esercizio di gestione di un compromesso critico.

Durezza vs. Tenacità

Il compromesso più fondamentale nel trattamento termico dell'acciaio è tra durezza e tenacità.

La durezza è la resistenza al graffio e all'indentazione. La tenacità è la capacità di assorbire energia e resistere alla frattura. Generalmente, man mano che si aumenta la durezza di un acciaio tramite tempra, si riduce la sua tenacità, rendendolo più fragile. Il rinvenimento è il processo utilizzato per trovare l'equilibrio ideale tra queste due proprietà per un'applicazione specifica.

Il Controllo del Processo è Fondamentale

Il trattamento termico è una scienza precisa. Lievi deviazioni nella temperatura, nei tempi di mantenimento o nelle velocità di raffreddamento possono portare a un componente che non soddisfa le specifiche richieste. Un pezzo surriscaldato può avere la sua struttura a grana rovinata permanentemente, mentre una tempra impropria può causare cricche o durezza insufficiente.

Abbinare il Processo all'Obiettivo Ingegneristico

La scelta del giusto trattamento termico richiede una chiara comprensione dello scopo finale del componente.

- Se la vostra priorità è la lavorabilità o la formatura: Utilizzare la ricottura per creare lo stato più morbido e duttile possibile.

- Se la vostra priorità è l'estrema resistenza all'usura: Utilizzare la tempra, seguita da un rinvenimento a bassa temperatura per alleviare le tensioni senza sacrificare molta durezza.

- Se la vostra priorità è un equilibrio tra resistenza e resistenza agli urti: Utilizzare la tempra seguita da un rinvenimento a temperatura più elevata per ottenere la tenacità desiderata.

- Se la vostra priorità è una superficie resistente all'usura su un pezzo duttile: Utilizzare un processo di cementazione come la carburazione.

Comprendere questi processi fondamentali vi consente di specificare e creare componenti in acciaio progettati con precisione per il loro compito previsto.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Meccanismo Chiave |

|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Raffreddamento lento per la diffusione |

| Tempra | Ottenere la massima durezza | Raffreddamento rapido per formare la martensite |

| Rinvenimento | Aumentare la tenacità dopo la tempra | Riscaldamento per alleviare le tensioni |

| Cementazione | Superficie dura, nucleo tenace | Aggiunta di carbonio alla superficie prima della tempra |

Pronti a ottenere le proprietà del materiale perfette per la vostra applicazione? Il controllo preciso richiesto per un trattamento termico di successo inizia con attrezzature affidabili. Noi di KINTEK siamo specializzati in forni da laboratorio e forni di alta qualità progettati per un controllo esatto della temperatura e un riscaldamento uniforme, essenziali per processi come ricottura, tempra e rinvenimento. Che siate in R&S o in produzione, le nostre soluzioni vi aiutano a raggiungere costantemente i vostri obiettivi ingegneristici. Contattate oggi i nostri esperti per discutere di come possiamo supportare le esigenze di scienza dei materiali del vostro laboratorio. Contattateci subito!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo