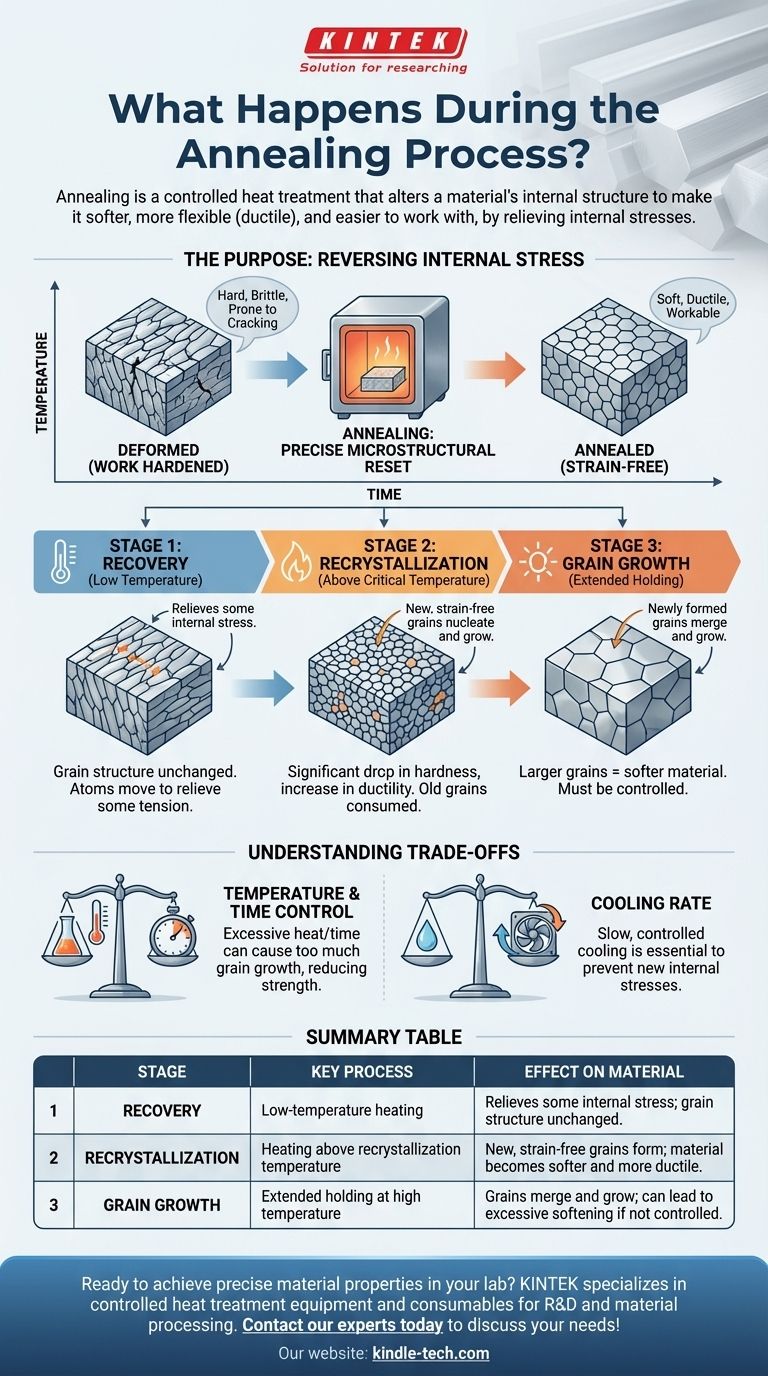

In breve, la ricottura è un processo di trattamento termico che modifica sistematicamente la struttura interna di un materiale per renderlo più morbido, più flessibile (duttile) e più facile da lavorare. Implica il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura per un periodo e quindi il raffreddamento lento. Questo ciclo controllato allevia le tensioni interne che si accumulano durante i processi di produzione come la fusione o la piegatura.

La ricottura non riguarda solo il riscaldamento e il raffreddamento; è un preciso ripristino microstrutturale. Il processo consente alla struttura cristallina interna deformata e stressata di un materiale di riformarsi in nuovi grani privi di deformazioni, modificando fondamentalmente le sue proprietà meccaniche da dure e fragili a morbide e lavorabili.

Lo Scopo: Invertire le Tensioni Interne

Quando un metallo viene piegato, forgiato o fuso, la sua struttura cristallina interna, nota come struttura cristallina, si deforma e si stressa.

Questa condizione, spesso chiamata incrudimento, rende il materiale più duro e resistente, ma anche più fragile e soggetto a fessurazioni.

La ricottura funge da "pulsante di ripristino" per invertire questo stato. Allevia le tensioni interne accumulate, prevenendo potenziali cedimenti e ripristinando la capacità del materiale di essere modellato senza fratturarsi.

Le Tre Fasi del Cambiamento Microstrutturale

La trasformazione durante la ricottura non avviene tutta in una volta. Progredisce attraverso tre fasi distinte man mano che la temperatura del materiale viene aumentata e mantenuta.

Fase 1: Recupero

Quando il materiale si riscalda inizialmente, entra nella fase di recupero. A questo punto, la temperatura non è ancora abbastanza alta da creare nuovi cristalli.

Invece, gli atomi hanno energia sufficiente per muoversi leggermente, consentendo al reticolo cristallino interno di alleviare parte della tensione immagazzinata. La struttura cristallina fondamentale rimane invariata, ma il materiale si libera di parte della sua tensione interna.

Fase 2: Ricristallizzazione

Questa è la fase più critica. Quando la temperatura sale oltre la temperatura di ricristallizzazione del materiale, inizia un cambiamento profondo.

Nuovi grani piccoli e privi di deformazioni iniziano a nuclearsi e crescere all'interno della vecchia struttura deformata. Questi nuovi grani agiscono come semi, consumando e sostituendo i grani allungati e stressati creati durante la fabbricazione.

Alla fine della ricristallizzazione, il materiale ha una microstruttura completamente nuova e raffinata, priva della stragrande maggioranza delle sue precedenti tensioni interne. Questo è ciò che causa il significativo calo della durezza e l'aumento della duttilità.

Fase 3: Crescita del Grano

Se il materiale viene mantenuto alla temperatura di ricottura dopo che la ricristallizzazione è completa, inizia la fase di crescita del grano.

I grani appena formati e privi di deformazioni inizieranno a fondersi e a crescere in dimensioni. Una dimensione del grano maggiore di solito si traduce in un materiale più morbido. Questa fase deve essere controllata attentamente, poiché una crescita eccessiva del grano può talvolta essere dannosa per altre proprietà desiderate, come la tenacità.

Comprendere i Compromessi

La ricottura è un processo potente, ma il suo successo dipende dal controllo preciso di temperatura, tempo e velocità di raffreddamento.

Il Rischio di Controllo Improprio

Mantenere il materiale a una temperatura troppo alta o per troppo tempo può causare una crescita eccessiva del grano, che può ridurre la resistenza o la tenacità del materiale al di sotto del livello desiderato.

L'Importanza della Velocità di Raffreddamento

La fase di raffreddamento è importante quanto la fase di riscaldamento. Se il materiale viene raffreddato troppo velocemente, possono essere introdotte nuove tensioni interne, annullando parzialmente o completamente i benefici del processo. Un raffreddamento lento e controllato è essenziale per consentire alla nuova microstruttura di stabilizzarsi correttamente.

Come Applicarlo al Tuo Obiettivo

La ricottura viene utilizzata per ottenere diversi risultati ingegneristici distinti. Il tuo obiettivo specifico determina quale aspetto del processo è più importante.

- Se il tuo obiettivo principale è migliorare la lavorabilità: La chiave è completare la fase di ricristallizzazione per aumentare significativamente la duttilità e ammorbidire il materiale, consentendo ulteriori operazioni di lavorazione a freddo, trafilatura o formatura.

- Se il tuo obiettivo principale è prevenire guasti in servizio: L'obiettivo principale è alleviare le tensioni interne derivanti da processi come la saldatura o la fusione che altrimenti potrebbero portare a fessurazioni premature sotto carico.

- Se il tuo obiettivo principale è creare una struttura uniforme: La ricottura viene utilizzata per omogeneizzare il materiale, garantendo che le sue proprietà meccaniche siano prevedibili e coerenti in tutta la parte.

In definitiva, la ricottura è uno strumento metallurgico fondamentale che conferisce agli ingegneri il controllo sulle proprietà più fondamentali di un materiale.

Tabella Riassuntiva:

| Fase | Processo Chiave | Effetto sul Materiale |

|---|---|---|

| Recupero | Riscaldamento a bassa temperatura | Allevia alcune tensioni interne; struttura cristallina invariata. |

| Ricristallizzazione | Riscaldamento oltre la temperatura di ricristallizzazione | Si formano nuovi grani privi di deformazioni; il materiale diventa più morbido e più duttile. |

| Crescita del Grano | Mantenimento prolungato ad alta temperatura | I grani si fondono e crescono; può portare a un eccessivo ammorbidimento se non controllato. |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio?

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di trattamento termico controllati come la ricottura. Che tu stia lavorando su R&S, controllo qualità o lavorazione dei materiali, le nostre soluzioni ti aiutano a garantire risultati coerenti e affidabili.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in termini di ricottura e test sui materiali!

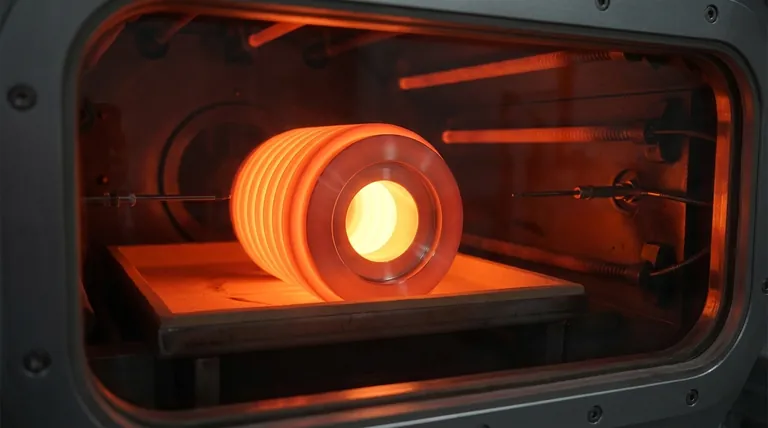

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio Multizona

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la funzione di un forno tubolare ad alta temperatura in atmosfera nella sintesi di P-NCS? Opinioni di esperti

- Perché è richiesto un forno ad atmosfera di idrogeno ad alta purezza per il pre-sintering di W-TiC? Ottenere la densificazione di materiali puri

- Che ruolo svolge un forno ad atmosfera ad alta temperatura nella produzione di ossido di grafene 3D? Sblocca l'esfoliazione avanzata

- Qual è il significato di atmosfera riducente? Controllo dell'ossidazione per una lavorazione superiore dei materiali

- Perché l'argon è un materiale adatto da utilizzare quando è richiesta un'atmosfera inerte? La Guida Definitiva alla Scelta del Gas Inerte

- Quali gas vengono utilizzati in un forno? Una guida ai gas combustibili rispetto a quelli per atmosfera di processo

- Perché la protezione con argon ad alta purezza è essenziale per la riduzione del biossido di titanio? Garantire la massima purezza del metallo

- Perché si usa un forno a muffola ad atmosfera controllata per il trattamento termico? Per ingegnerizzare con precisione le proprietà dei materiali