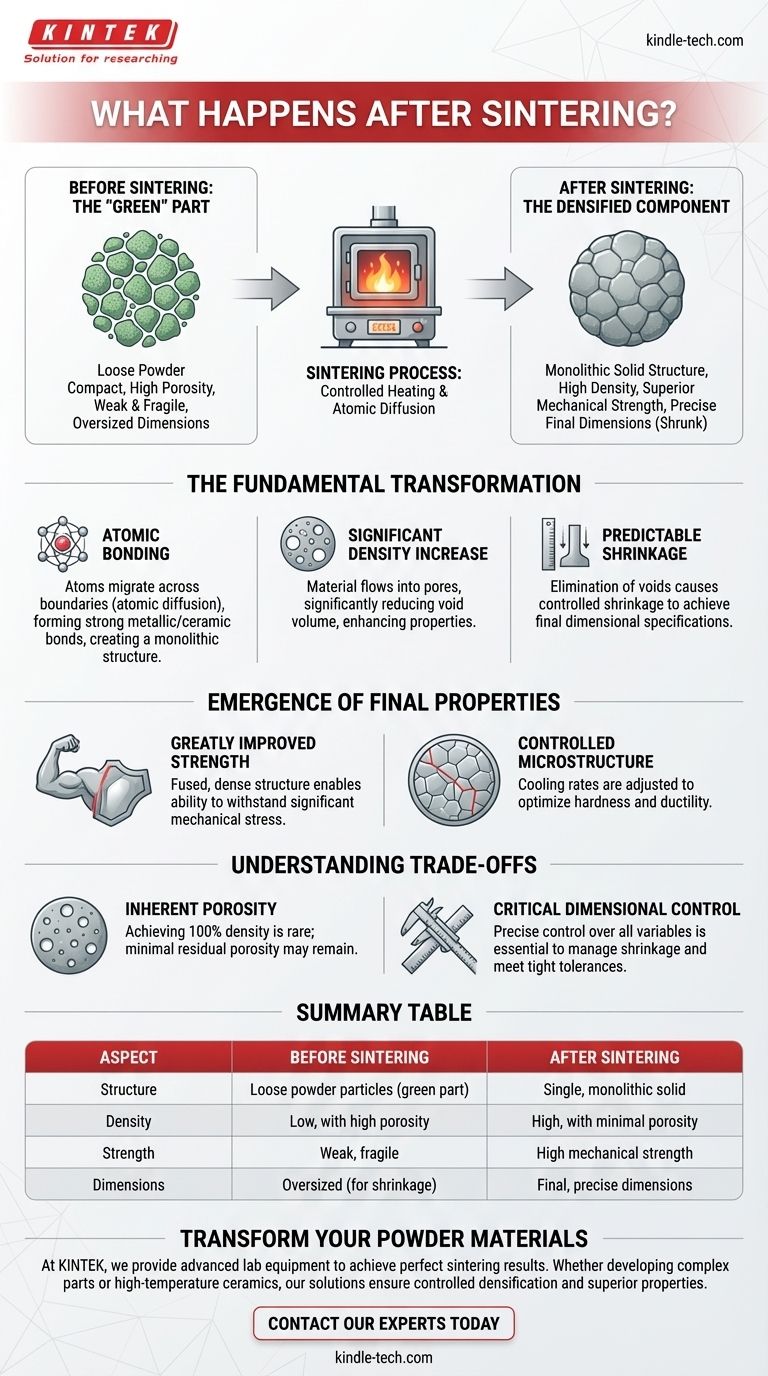

Dopo la sinterizzazione, la raccolta iniziale di particelle di polvere viene trasformata in una massa unica, densa e solida. Questo processo migliora fondamentalmente le proprietà meccaniche del materiale fondendo le particelle insieme attraverso la diffusione atomica, creando un componente robusto con le sue dimensioni finali e previste.

Il risultato principale della sinterizzazione è la conversione di una parte "verde" fragile e legata in modo lasco in un componente forte e densificato. Ciò si ottiene eliminando i pori tra le particelle, il che provoca un restringimento prevedibile e un significativo aumento della resistenza meccanica.

La Trasformazione Fondamentale: Dalla Polvere al Solido

La sinterizzazione non è semplicemente un riscaldamento; è un processo controllato che riprogetta fondamentalmente la struttura interna del materiale. Prende una polvere compattata, che è tenuta insieme da deboli forze meccaniche, e la trasforma in un vero solido.

Il Legame Atomico Crea una Struttura Monolitica

A temperature inferiori al punto di fusione del materiale, gli atomi diventano altamente attivi. Migrano attraverso i confini delle singole particelle in un processo chiamato diffusione atomica.

Questa migrazione forma forti legami metallici o ceramici, cancellando efficacemente i confini originali. La raccolta di singole particelle si fonde in un unico pezzo solido e continuo.

La Densità Aumenta Significativamente

La parte "verde" iniziale, anche dopo essere stata compattata, è piena di piccoli vuoti o pori tra le particelle. Durante la sinterizzazione, il materiale fluisce in questi spazi vuoti.

Man mano che i pori diminuiscono o si chiudono completamente, la parte diventa significativamente più densa. Questo aumento di densità è una ragione primaria per le proprietà migliorate del materiale.

La Parte si Restringe alle Sue Dimensioni Finali

L'eliminazione dei vuoti interni si traduce direttamente in una diminuzione del volume complessivo della parte. Questo restringimento è un risultato cruciale e prevedibile del processo.

Gli ingegneri tengono conto di questo restringimento durante la fase di progettazione iniziale per garantire che il componente sinterizzato finale soddisfi precise specifiche dimensionali.

L'Emergenza delle Proprietà Finali del Materiale

I cambiamenti strutturali che si verificano durante la sinterizzazione si traducono direttamente nelle proprietà ingegneristiche finali del componente finito.

Resistenza Meccanica Grandemente Migliorata

La struttura fusa e densa è molto più forte e durevole del compatto di polvere iniziale. I nuovi legami atomici creano un solido che può sopportare un significativo stress meccanico.

Questa trasformazione da un oggetto fragile a una parte robusta è l'obiettivo primario del processo di sinterizzazione nella produzione.

Una Microstruttura Controllata

La velocità di raffreddamento dopo la temperatura di sinterizzazione massima può essere controllata attentamente. Ciò consente una messa a punto della microstruttura finale del materiale.

Regolando il raffreddamento, proprietà come la durezza e la duttilità possono essere ottimizzate per l'applicazione specifica, in modo simile al trattamento termico tradizionale.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione ha caratteristiche e sfide intrinseche che devono essere gestite per ottenere risultati positivi.

Porosità Inerente

Sebbene la sinterizzazione aumenti drasticamente la densità, raggiungere il 100% della densità teorica è spesso impraticabile. Una porosità residua minima può rimanere nella parte finale.

Questa porosità controllata può talvolta essere una caratteristica desiderata, ma nelle applicazioni ad alte prestazioni, può essere un fattore limitante per la resistenza ultima.

Il Controllo Dimensionale è Critico

Poiché il restringimento è una parte fondamentale del processo, deve essere calcolato e gestito perfettamente. Qualsiasi variazione nella composizione della polvere, nella pressione di compattazione o nella temperatura del forno può influenzare le dimensioni finali.

Il raggiungimento di tolleranze strette richiede un controllo preciso su ogni fase che precede e durante il ciclo di sinterizzazione.

Come Applicare Questo al Tuo Obiettivo

Comprendere il risultato della sinterizzazione aiuta a chiarire perché viene scelta per specifiche sfide di produzione.

- Se il tuo obiettivo principale è creare parti metalliche robuste e complesse: La sinterizzazione fornisce la densificazione e la resistenza essenziali dopo un processo di formatura iniziale come la pressatura di polveri o lo stampaggio a iniezione di metalli.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura: La sinterizzazione è il metodo chiave per consolidare materiali come ceramiche o tungsteno in una forma solida utilizzabile senza dover raggiungere i loro punti di fusione estremamente elevati.

- Se il tuo obiettivo principale è ottenere dimensioni finali precise con sprechi minimi: Il restringimento prevedibile durante la sinterizzazione è una caratteristica di design critica che consente la creazione di parti a forma netta che richiedono poca o nessuna lavorazione successiva.

In definitiva, la sinterizzazione è il passaggio finale cruciale che trasforma un compatto di polvere fragile in un componente ingegneristico robusto e funzionale.

Tabella Riepilogativa:

| Aspetto | Prima della Sinterizzazione | Dopo la Sinterizzazione |

|---|---|---|

| Struttura | Particelle di polvere sfuse (parte verde) | Solido unico, monolitico |

| Densità | Bassa, con alta porosità | Alta, con porosità minima |

| Resistenza | Debole, fragile | Elevata resistenza meccanica |

| Dimensioni | Sovradimensionato (per compensare il restringimento) | Dimensioni finali, precise |

Pronto a trasformare i tuoi materiali in polvere in componenti ad alte prestazioni?

Alla KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per ottenere risultati di sinterizzazione perfetti. Sia che tu stia sviluppando parti metalliche complesse, lavorando con ceramiche ad alta temperatura o puntando alla precisione a forma netta, le nostre soluzioni garantiscono densificazione controllata, restringimento prevedibile e proprietà finali superiori.

Lascia che la nostra esperienza nella tecnologia di sinterizzazione migliori le capacità del tuo laboratorio. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire l'attrezzatura giusta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo un forno a muffola ad alta temperatura contribuisce alla ricerca sull'evoluzione della microstruttura nell'acciaio alle terre rare?

- Perché utilizzare un forno a muffola da 1250°C per la lega Fe-Cr-Mn-Mo-N? Ottenere soluzione solida e tenacità ottimali

- Come scelgo un processo di trattamento termico? Seleziona il Metodo Giusto per i Tuoi Componenti Metallici

- Qual è il ruolo di un forno per trattamenti termici isotermici nello studio della decomposizione spinodale dell'acciaio inossidabile duplex?

- Qual è l'intervallo di temperatura per la tempra per ricottura? Padroneggia la chiave delle proprietà dei metalli

- Perché viene utilizzato un forno a muffola per il trattamento termico post-sinterizzazione dei campioni LATP? Ottimizza i tuoi materiali SPS

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sintesi di fotocatalizzatori ibridi TiO2/POFA?

- Perché è importante conoscere il contenuto di umidità e ceneri negli alimenti? Garantire Sicurezza, Qualità e Conformità