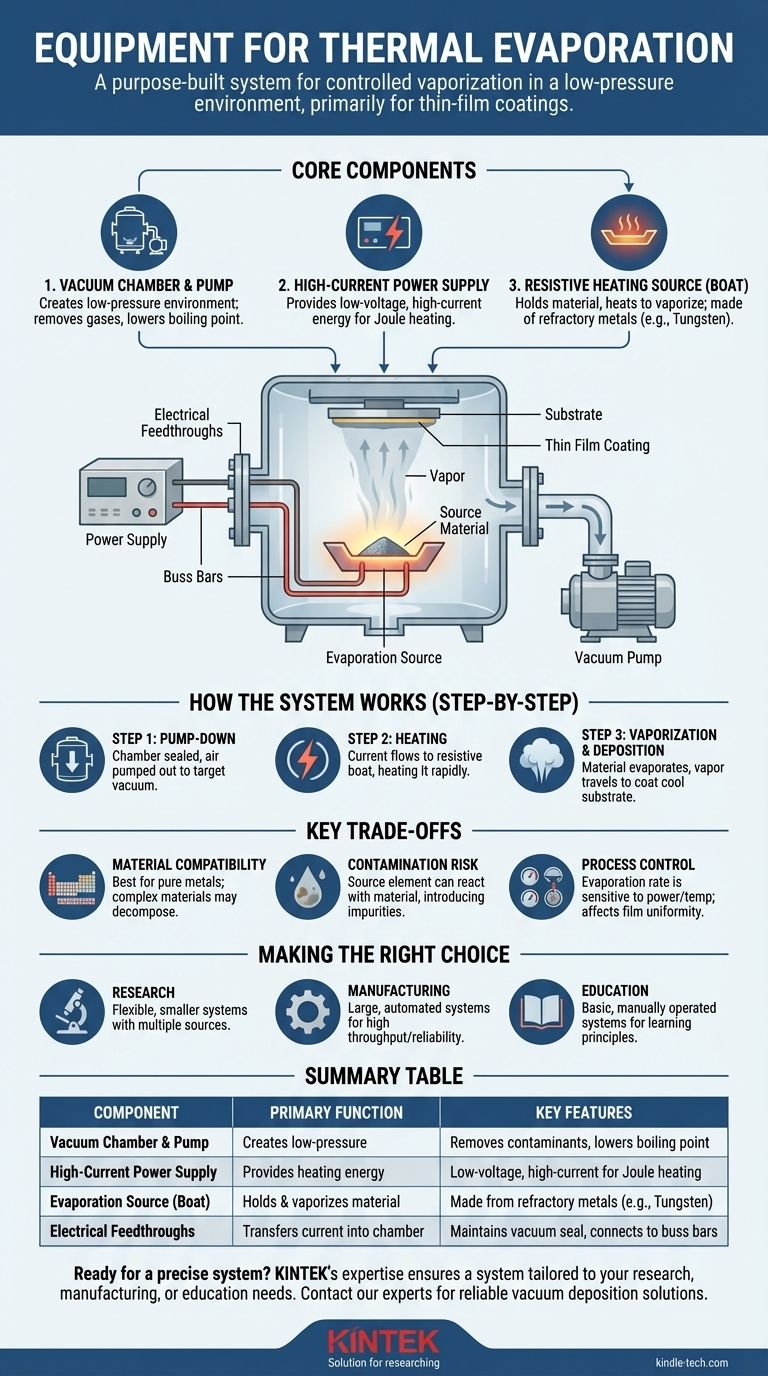

In un contesto tecnico, l'attrezzatura per l'evaporazione è un sistema appositamente costruito incentrato su tre componenti chiave: una camera a vuoto, un alimentatore ad alta corrente e una fonte di riscaldamento resistiva. Questa configurazione è progettata per riscaldare un materiale fino a quando non si trasforma in vapore all'interno di un ambiente controllato a bassa pressione, un processo più comunemente utilizzato per creare rivestimenti a film sottile.

L'attrezzatura essenziale per l'evaporazione funziona come un sistema unificato. Utilizza il vuoto per abbassare il punto di ebollizione di un materiale e rimuovere i contaminanti, mentre una fonte elettrica riscalda un contenitore, spesso chiamato "barchetta", per vaporizzare il materiale per la deposizione.

I componenti principali di un sistema di evaporazione termica

L'evaporazione termica non riguarda solo il calore; riguarda l'applicazione di quel calore in un ambiente altamente controllato. Ogni componente ha un ruolo specifico nel raggiungere questo controllo.

La camera a vuoto e il sistema di pompaggio

L'intero processo avviene all'interno di una camera a vuoto sigillata. Il vuoto è fondamentale per due ragioni.

In primo luogo, rimuove i gas atmosferici come ossigeno e vapore acqueo, che altrimenti potrebbero contaminare o reagire con il materiale sorgente caldo e il film risultante.

In secondo luogo, abbassa drasticamente la pressione. Ciò consente ai materiali di vaporizzare a una temperatura molto più bassa di quanto farebbero a pressione atmosferica normale. Permette anche agli atomi vaporizzati di viaggiare in linea retta verso il loro bersaglio senza scontrarsi con le molecole d'aria.

L'alimentatore

Un alimentatore per evaporazione è un'unità specializzata che fornisce elettricità a bassa tensione e alta corrente.

Questa energia elettrica non serve per alimentare la camera stessa, ma per riscaldare direttamente la sorgente di evaporazione tramite un principio chiamato riscaldamento Joule. L'alta corrente è ciò che genera il calore intenso necessario per la vaporizzazione.

La sorgente di evaporazione (la "barchetta")

La sorgente è l'elemento che contiene il materiale da evaporare e genera il calore. È tipicamente una piccola barchetta, un cestello o un filamento realizzato con un materiale altamente resistivo.

Queste sorgenti sono solitamente realizzate con metalli refrattari come tungsteno, molibdeno o tantalio. Questi materiali sono scelti perché hanno punti di fusione estremamente elevati e non evaporeranno essi stessi alle temperature necessarie per vaporizzare il materiale sorgente.

Passanti elettrici e sbarre di distribuzione

Per portare l'alta corrente dall'alimentatore (esterno alla camera) alla sorgente di evaporazione (all'interno del vuoto), sono necessari hardware specializzati.

I passanti elettrici sono connettori sigillati che consentono alla corrente elettrica di passare attraverso la parete della camera senza creare una perdita di vuoto. Questi si collegano a sbarre di distribuzione interne, che sono aste metalliche spesse e altamente conduttive che trasportano la corrente alla sorgente resistiva con una perdita di energia minima.

Come funziona il sistema in pratica

Comprendere i componenti è fondamentale, ma vedere come funzionano in sequenza rivela il quadro completo del processo.

Fase 1: Pompaggio

Innanzitutto, il materiale sorgente viene posto nella barchetta e il bersaglio da rivestire (il substrato) viene posto nella camera. La camera viene quindi sigillata e pompata fino a una pressione target utilizzando un sistema di pompa a vuoto.

Fase 2: Riscaldamento

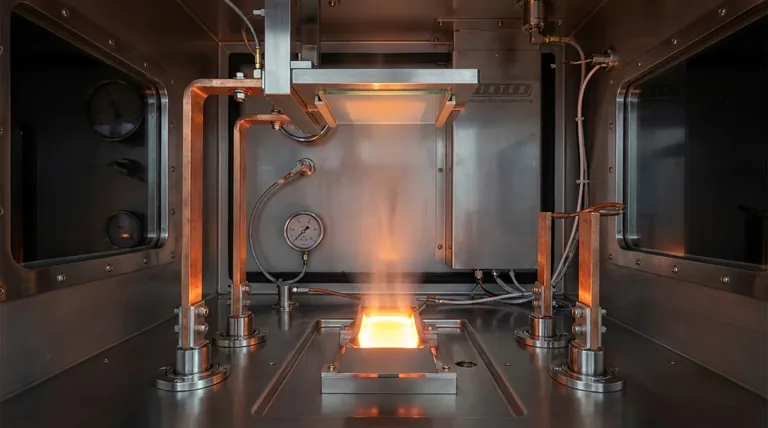

Una volta raggiunto il livello di vuoto desiderato, l'alimentatore viene acceso. La corrente fluisce dai passanti, attraverso le sbarre di distribuzione e nella barchetta resistiva. L'alta resistenza della barchetta la fa riscaldare rapidamente, spesso fino a diventare incandescente.

Fase 3: Vaporizzazione e deposizione

Man mano che la barchetta si riscalda, trasferisce quell'energia termica al materiale sorgente che contiene. La temperatura del materiale aumenta fino a quando non inizia a evaporare, rilasciando un flusso di vapore. Questo vapore viaggia in linea retta fino a rivestire il substrato più freddo, condensandosi nuovamente in un solido per formare un film sottile.

Comprendere i compromessi chiave

Sebbene potente, l'evaporazione termica non è una soluzione universale. Il successo dipende dalla comprensione dei suoi limiti.

Compatibilità dei materiali

Questo metodo funziona meglio per metalli puri e alcuni composti semplici che vaporizzano senza decomporsi. Leghe complesse o alcuni composti chimici possono decomporre quando riscaldati, il che significa che il vapore e il film risultanti avranno una composizione chimica diversa dal materiale di partenza.

Rischio di contaminazione

L'elemento sorgente caldo può talvolta reagire con il materiale sorgente, introducendo impurità nel film. La scelta del materiale della barchetta giusto per il materiale da evaporare è fondamentale per garantire un prodotto finale puro.

Controllo del processo

Il controllo dello spessore e dell'uniformità del film depositato richiede un'attenta gestione della velocità di evaporazione. Questa velocità è altamente sensibile all'input di potenza e alla temperatura, il che può rendere difficile ottenere risultati perfettamente ripetibili senza sofisticate apparecchiature di monitoraggio.

Fare la scelta giusta per il tuo obiettivo

La configurazione specifica dell'attrezzatura necessaria dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la ricerca fondamentale: un sistema flessibile e più piccolo con molteplici opzioni di sorgente e una buona strumentazione è l'ideale per sperimentare diversi materiali e processi.

- Se il tuo obiettivo principale è la produzione ad alto volume: hai bisogno di un sistema grande e altamente automatizzato ottimizzato per affidabilità, produttività e deposizione di un singolo materiale ben caratterizzato.

- Se il tuo obiettivo principale è l'apprendimento didattico: un sistema di base, a funzionamento manuale, è spesso la scelta migliore per dimostrare chiaramente i principi fondamentali della tecnologia del vuoto e della transizione di fase.

In definitiva, comprendere come questi componenti funzionano come un sistema integrato è la chiave per padroneggiare il processo di evaporazione per qualsiasi applicazione.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristiche principali |

|---|---|---|

| Camera a vuoto e pompa | Crea un ambiente a bassa pressione | Rimuove i contaminanti, abbassa il punto di ebollizione |

| Alimentatore ad alta corrente | Fornisce energia di riscaldamento | Bassa tensione, alta corrente per il riscaldamento Joule |

| Sorgente di evaporazione (barchetta) | Contiene e vaporizza il materiale | Realizzata con metalli refrattari (es. Tungsteno) |

| Passanti elettrici | Trasferisce la corrente nella camera | Mantiene la tenuta del vuoto, si collega alle sbarre di distribuzione |

Pronto a integrare un preciso sistema di evaporazione termica nel tuo laboratorio? Che il tuo obiettivo sia la ricerca, la produzione o l'istruzione, l'esperienza di KINTEK nelle apparecchiature di laboratorio ti garantisce un sistema su misura per le tue esigenze specifiche. Siamo specializzati nella fornitura di soluzioni affidabili per la deposizione sotto vuoto che migliorano i tuoi processi di rivestimento a film sottile. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi del tuo laboratorio con l'attrezzatura e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile