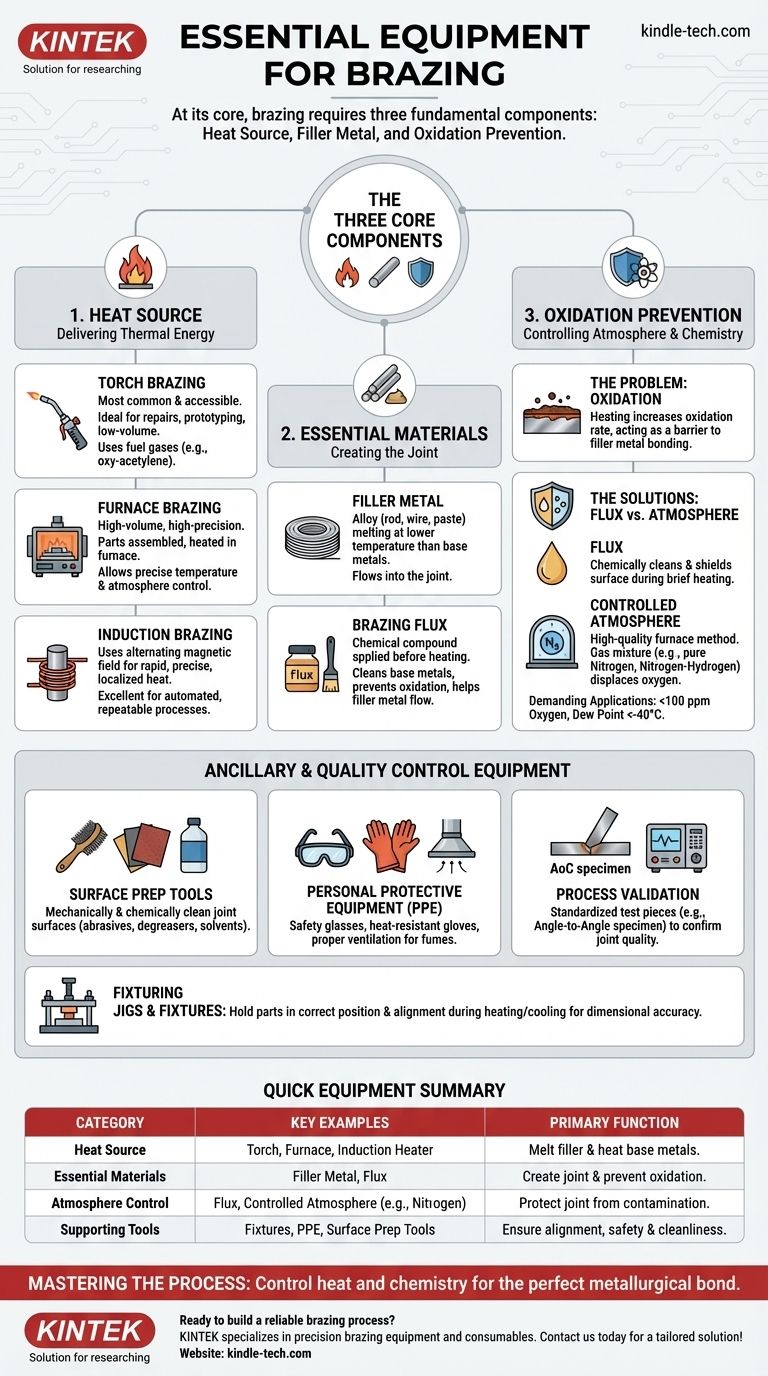

Nella sua essenza, la brasatura richiede tre componenti fondamentali: una fonte di calore, un metallo d'apporto e un metodo per prevenire l'ossidazione, che è tipicamente un flussante o un'atmosfera controllata. L'attrezzatura specifica necessaria è dettata interamente dai materiali che si stanno unendo, dalla scala della produzione e dagli standard di qualità che si devono soddisfare.

La sfida centrale in qualsiasi operazione di brasatura è applicare un calore pulito e controllato ai metalli di base. La scelta dell'attrezzatura, da una semplice torcia portatile a un sofisticato forno ad atmosfera controllata, è fondamentalmente una decisione su come gestire al meglio quel calore e proteggere la giunzione dalla contaminazione.

I componenti fondamentali di una configurazione per la brasatura

Ogni operazione di brasatura, indipendentemente dalla sua complessità, è costruita attorno ad alcuni pezzi essenziali di attrezzature e materiali. Comprendere i loro ruoli individuali è il primo passo per costruire un processo affidabile.

La fonte di calore: erogazione di energia termica

Lo strumento principale nella brasatura è ciò che fornisce il calore per fondere il metallo d'apporto. Le opzioni variano ampiamente in complessità e costo.

La brasatura a torcia è il metodo più comune e accessibile. Utilizza una fiamma proveniente da una torcia portatile, rendendola ideale per riparazioni, prototipazione e produzione a basso volume. Le combinazioni di gas combustibile comuni includono aria-propano, aria-acetilene e ossiacetilene.

La brasatura a forno è utilizzata per lavori di alta precisione e ad alto volume. I pezzi vengono assemblati con il metallo d'apporto preposizionato e poi riscaldati in un forno. Questo metodo consente un controllo preciso della temperatura e avviene spesso in un'atmosfera controllata per prevenire l'ossidazione.

La brasatura a induzione utilizza un campo magnetico alternato per indurre una corrente elettrica nei pezzi, generando calore rapidamente e con precisione. Questo è eccellente per processi automatizzati e ripetibili in cui il riscaldamento deve essere localizzato.

Materiali essenziali: metallo d'apporto e flussante

Questi materiali di consumo sono ciò che crea la giunzione brasata stessa.

Un metallo d'apporto per brasatura è la lega (spesso sotto forma di bacchetta, filo o pasta) che si fonde e fluisce nella giunzione. Il suo punto di fusione deve essere inferiore a quello dei metalli di base che vengono uniti.

Un flussante per brasatura è un composto chimico applicato all'area della giunzione prima del riscaldamento. Pulisce i metalli di base, li protegge dall'ossidazione durante il riscaldamento e aiuta il metallo d'apporto fuso a fluire nella giunzione.

Attrezzatura di fissaggio: garantire il corretto allineamento

Dime e maschere (Jigs and fixtures) sono dispositivi meccanici utilizzati per mantenere le parti componenti nella posizione e nell'allineamento corretti durante il ciclo di riscaldamento e raffreddamento. Un fissaggio adeguato è fondamentale per mantenere l'accuratezza dimensionale.

Il ruolo critico del controllo dell'atmosfera

La sfida più significativa alle temperature di brasatura è l'ossidazione, dove il metallo caldo reagisce con l'ossigeno presente nell'aria. Questo forma uno strato che impedisce al metallo d'apporto di bagnare e legarsi correttamente con i materiali di base.

Il problema dell'ossidazione

Quando i metalli vengono riscaldati, la loro velocità di ossidazione aumenta drasticamente. Questo strato di ossido agisce come una barriera e, se non rimosso e impedito dal riformarsi, comporterà una giunzione debole o difettosa.

Risolvere l'ossidazione: flussante contro atmosfera

Hai due strumenti principali per combattere l'ossidazione: chimico (flussante) o ambientale (atmosfera controllata).

L'uso del flussante è comune nella brasatura a torcia. Pulisce chimicamente la superficie e la protegge durante il breve ciclo di riscaldamento.

Un'atmosfera controllata è il metodo preferito per la brasatura a forno di alta qualità, specialmente con materiali reattivi come l'alluminio. Il forno viene riempito con una miscela di gas specifica che sposta l'ossigeno.

Per applicazioni esigenti, come la produzione di scambiatori di calore in alluminio, l'atmosfera deve essere eccezionalmente pura. L'ambiente deve essere un gas inerte o riducente, come azoto puro o una miscela azoto-idrogeno, con un contenuto di ossigeno inferiore a 100 parti per milione (ppm) e un'umidità estremamente bassa, spesso con un punto di rugiada inferiore a -40°C.

Attrezzature accessorie e di controllo qualità

Oltre ai componenti principali, una configurazione professionale include strumenti per la preparazione, la sicurezza e la convalida.

Strumenti per la preparazione della superficie

Prima della brasatura, le superfici della giunzione devono essere meccanicamente e chimicamente pulite. Ciò può richiedere abrasivi come spazzole metalliche o carta vetrata, nonché sgrassanti chimici e solventi.

Dispositivi di protezione individuale (DPI)

La sicurezza non è negoziabile. I DPI essenziali includono guanti resistenti al calore, occhiali di sicurezza con la gradazione appropriata per la brasatura e una ventilazione adeguata per rimuovere i fumi, specialmente quando si utilizza il flussante.

Campioni di convalida del processo

Negli ambienti industriali, i processi devono essere convalidati. Pezzi di prova standardizzati, come un campione angolo-angolo (AoC), vengono spesso brasati insieme ai pezzi di produzione per confermare la qualità e la resistenza delle giunzioni senza distruggere il prodotto effettivo.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se la tua attenzione principale è rivolta a riparazioni, prototipazione o progetti unici: Una semplice torcia, un metallo d'apporto e un flussante forniscono la soluzione più economica e flessibile.

- Se la tua attenzione principale è rivolta alla produzione ripetibile e ad alto volume di parti semplici: Una configurazione di riscaldamento a induzione offre velocità e coerenza senza pari.

- Se la tua attenzione principale è rivolta ad assemblaggi complessi o all'unione di metalli reattivi come l'alluminio su larga scala: Un forno ad atmosfera controllata è l'unico modo per ottenere la pulizia e l'integrità della giunzione necessarie.

In definitiva, padroneggiare la brasatura significa controllare il calore e la chimica per creare un legame metallurgico perfetto.

Tabella riassuntiva:

| Categoria di attrezzatura | Esempi chiave | Funzione principale |

|---|---|---|

| Fonte di calore | Torcia, Forno, Riscaldatore a induzione | Fondere il metallo d'apporto e riscaldare i metalli di base. |

| Materiali essenziali | Metallo d'apporto, Flussante | Creare la giunzione e prevenire l'ossidazione. |

| Controllo dell'atmosfera | Flussante, Atmosfera controllata (es. Azoto) | Proteggere la giunzione dalla contaminazione durante il riscaldamento. |

| Strumenti di supporto | Maschere, DPI, Strumenti per la preparazione della superficie | Garantire allineamento, sicurezza e pulizia della giunzione. |

Pronto a costruire un processo di brasatura affidabile? L'attrezzatura giusta è fondamentale per ottenere giunzioni forti, pulite e ripetibili. Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per la brasatura di precisione, dai forni per lavori ad atmosfera controllata ai materiali essenziali. Lascia che i nostri esperti ti aiutino a selezionare la configurazione perfetta per i tuoi materiali e la tua scala di produzione.

Contatta KINTEL oggi stesso per discutere la tua applicazione di brasatura e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Qual è la funzione di un forno a vuoto? Ottenere una lavorazione termica ad alta purezza e priva di contaminazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori