Fondamentalmente, la velocità di deposizione in un processo di film sottili è determinata da una combinazione dell'input di potenza, della geometria fisica del sistema e del materiale specifico che si sta depositando. Sebbene l'aumento della potenza o la diminuzione della distanza tra la sorgente e il substrato siano i modi più diretti per aumentare la velocità, queste azioni hanno conseguenze dirette sull'uniformità e sulla qualità del film finale.

La sfida centrale non è semplicemente massimizzare la velocità di deposizione, ma bilanciarla rispetto agli obiettivi altrettanto importanti di uniformità e qualità del film. Ottimizzare solo per la velocità compromette spesso l'integrità del materiale che si sta creando.

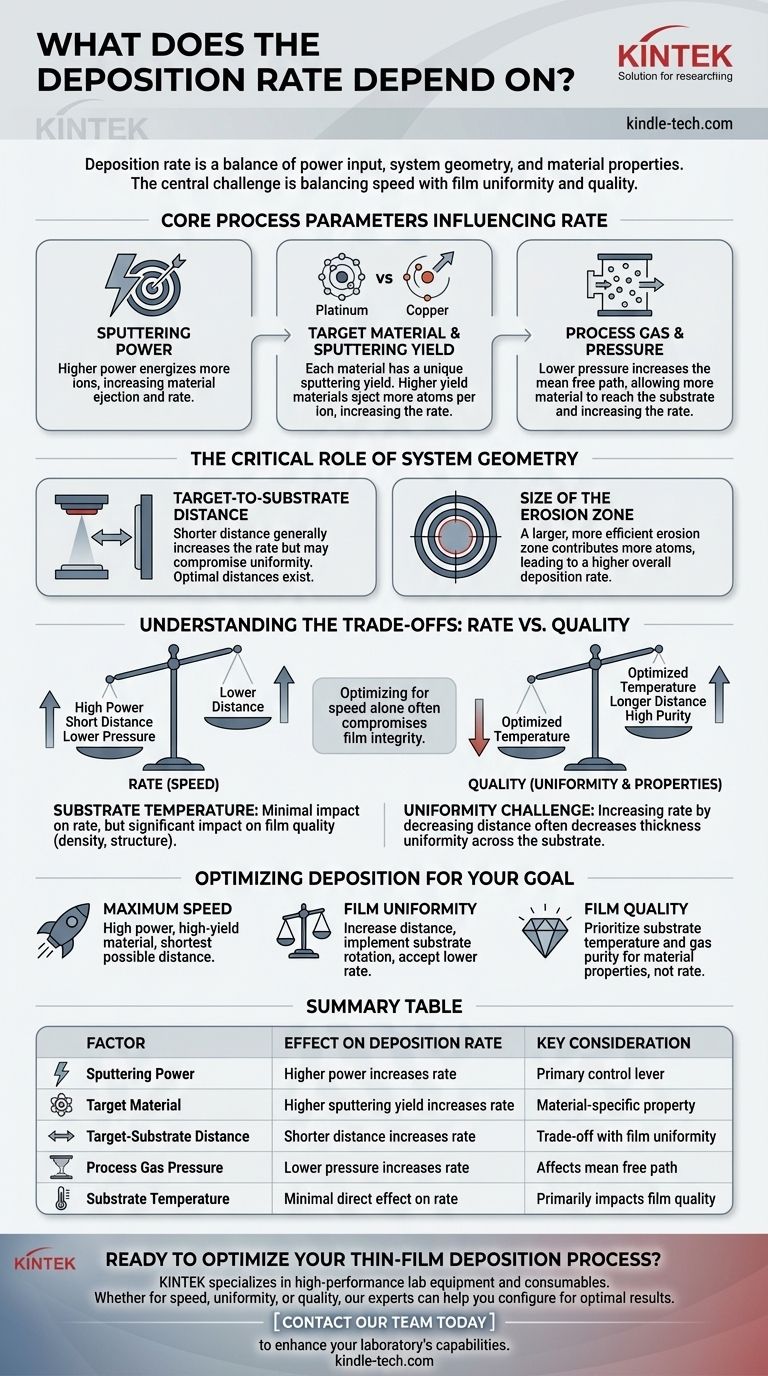

Parametri di processo fondamentali che influenzano la velocità

La velocità con cui cresce il tuo film è un risultato diretto dell'energia che immetti nel sistema e della risposta del materiale a tale energia.

Potenza di Sputtering

La quantità di potenza applicata al magnetron è una leva primaria per controllare la velocità. Una potenza maggiore energizza più ioni nel plasma, facendoli colpire il materiale target con maggiore forza e frequenza.

Questo espelle più atomi dal target, aumentando direttamente il flusso di materiale che viaggia verso il substrato e quindi aumentando la velocità di deposizione.

Materiale del Target e Resa di Sputtering

Il materiale del target stesso è un fattore critico. Ogni materiale ha una proprietà unica chiamata resa di sputtering: il numero medio di atomi espulsi dal target per ogni ione che lo colpisce.

Ad esempio, un target di platino ha una resa di sputtering inferiore rispetto a molti altri metalli comuni. Di conseguenza, produrrà una velocità di deposizione circa la metà di quella di altri materiali nelle condizioni di processo esattamente identiche.

Gas di Processo e Pressione

La pressione del gas di processo (come l'Argon) all'interno della camera influisce direttamente sulla velocità. Una pressione più bassa significa che ci sono meno atomi di gas con cui il materiale del target espulso può collidere durante il suo percorso verso il substrato.

Questo "cammino libero medio" più lungo si traduce in una maggiore quantità di materiale che raggiunge il substrato, aumentando la velocità di deposizione. Al contrario, una pressione più elevata porta a più collisioni e dispersione, il che rallenta la velocità.

Il ruolo critico della geometria del sistema

Il modo in cui la camera di deposizione è configurata fisicamente ha un impatto profondo e spesso trascurato sia sulla velocità che sulle caratteristiche finali del film.

Distanza Target-Substrato

Come regola generale, la velocità di deposizione ha una relazione inversa con la distanza tra il target e il substrato. Avvicinare il substrato alla sorgente aumenta la velocità.

Tuttavia, in alcuni processi al plasma specifici, può esserci una distanza ottimale (ad esempio, pochi millimetri dall'elettrodo) in cui la densità del plasma è al suo apice, massimizzando momentaneamente la velocità prima che ricominci a diminuire con l'aumentare della distanza.

Dimensione della Zona di Erosione

La velocità di deposizione è fortemente influenzata dalla dimensione della zona di erosione sul target. Questa è l'area del target che viene attivamente sottoposta a sputtering.

Una zona di erosione più ampia e utilizzata in modo più efficiente significa che una maggiore superficie contribuisce con atomi sottoposti a sputtering, portando a una velocità di deposizione complessiva più elevata per un dato livello di potenza.

Comprendere i compromessi: Velocità vs. Qualità

Gli ingegneri esperti sanno che inseguire la massima velocità di deposizione possibile è spesso un errore. I parametri più importanti per la qualità del film non aumentano necessariamente la velocità.

Il dilemma della temperatura del substrato

La temperatura del substrato ha un impatto diretto molto ridotto sulla velocità di deposizione stessa. Tuttavia, ha un impatto significativo sulla qualità del film.

Temperature del substrato più elevate conferiscono agli atomi in arrivo più energia superficiale, consentendo loro di disporsi in una struttura più ordinata e densa. Ciò riduce i difetti e migliora le proprietà fisiche del film, ma non rende il processo più veloce.

La sfida dell'uniformità

Il compromesso tra velocità e uniformità è costante. La diminuzione della distanza target-substrato per aumentare la velocità quasi sempre diminuirà l'uniformità dello spessore del film sul substrato.

Il materiale si deposita più pesantemente direttamente sotto la traccia di erosione, e questo effetto diventa più pronunciato a distanze più brevi. Ottenere un film altamente uniforme spesso richiede l'aumento della distanza, il che a sua volta abbassa la velocità.

Ottimizzare la deposizione per il tuo obiettivo

Per controllare efficacemente il tuo processo, devi prima definire il tuo obiettivo principale. I parametri ideali per un obiettivo sono spesso sbagliati per un altro.

- Se la tua attenzione principale è la velocità massima: Utilizza alta potenza, un materiale target ad alta resa e la distanza target-substrato più breve possibile consentita dal tuo sistema.

- Se la tua attenzione principale è l'uniformità del film: Aumenta la distanza target-substrato e considera l'implementazione della rotazione del substrato, accettando la conseguente diminuzione della velocità di deposizione.

- Se la tua attenzione principale è la qualità del film (ad esempio, densità, basso stress): Dai la priorità all'ottimizzazione della temperatura del substrato e della purezza del gas di processo, poiché questi hanno un impatto maggiore sulle proprietà del materiale rispetto alla velocità.

Padroneggiare la deposizione di film sottili significa comprendere e manipolare intenzionalmente l'interazione tra queste variabili in competizione.

Tabella riassuntiva:

| Fattore | Effetto sulla Velocità di Deposizione | Considerazione Chiave |

|---|---|---|

| Potenza di Sputtering | Una potenza maggiore aumenta la velocità | Leva di controllo primaria |

| Materiale del Target | Una resa di sputtering maggiore aumenta la velocità | Proprietà specifica del materiale |

| Distanza Target-Substrato | Una distanza minore aumenta la velocità | Compromesso con l'uniformità del film |

| Pressione del Gas di Processo | Una pressione minore aumenta la velocità | Influenza il cammino libero medio degli atomi |

| Temperatura del Substrato | Effetto diretto minimo sulla velocità | Influenza principalmente la qualità del film |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Comprendere il delicato equilibrio tra velocità di deposizione, uniformità e qualità è fondamentale per il successo della ricerca e della produzione. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, personalizzati per le tue specifiche esigenze di film sottili.

Sia che tu dia priorità alla velocità, all'uniformità o a una qualità del film superiore, i nostri esperti possono aiutarti a selezionare i target di sputtering giusti e a configurare il tuo sistema per risultati ottimali.

Contatta il nostro team oggi stesso per discutere di come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse