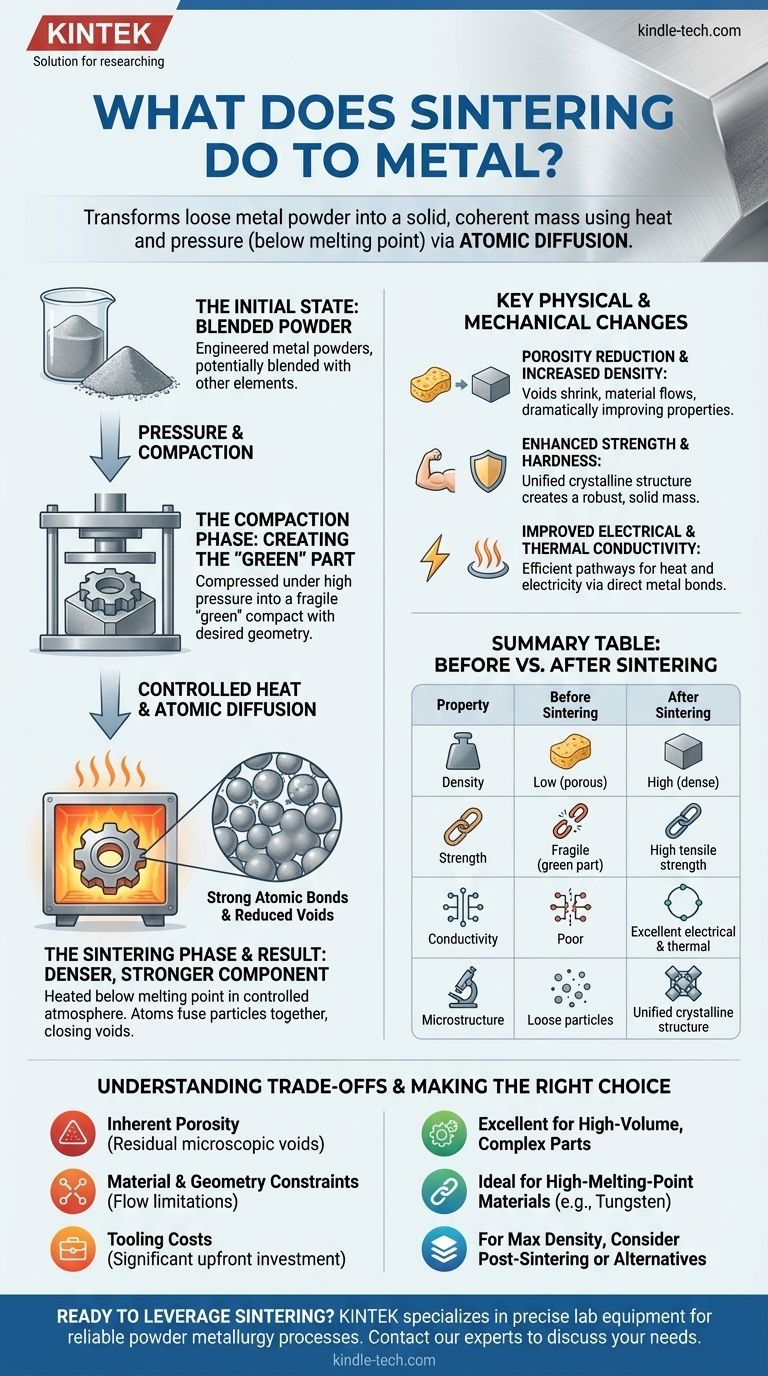

In breve, la sinterizzazione trasforma la polvere metallica sfusa in una massa solida e coerente utilizzando calore e pressione. A differenza della fusione, il metallo viene riscaldato a una temperatura inferiore al suo punto di fusione, facendo sì che le singole particelle di polvere si leghino tra loro a livello atomico. Questo processo aumenta drasticamente la densità, la resistenza e l'integrità complessiva del materiale.

La sinterizzazione è fondamentalmente un processo di diffusione atomica. Utilizza calore controllato per fondere le particelle di polvere metallica in un componente solido, raggiungendo densità e resistenza senza dover fondere completamente il materiale di base.

Come la sinterizzazione trasforma fondamentalmente la polvere metallica

Il processo di sinterizzazione, noto anche come metallurgia delle polveri, è una trasformazione a più stadi da una raccolta di particelle sfuse a una parte funzionale e solida.

Lo stato iniziale: Polvere miscelata

Il processo inizia con polveri metalliche fini e ingegnerizzate. Queste possono essere miscelate con altri elementi, come polvere di rame o carburi cementati, per ottenere proprietà finali specifiche nella lega.

La fase di compattazione: Creazione della parte "verde"

Successivamente, la miscela di polvere viene versata in uno stampo e compressa ad alta pressione. Questo passaggio forma il materiale nella sua forma desiderata, creando quello che è noto come un compatto "verde". Questa parte ha la geometria corretta ma è ancora meccanicamente fragile.

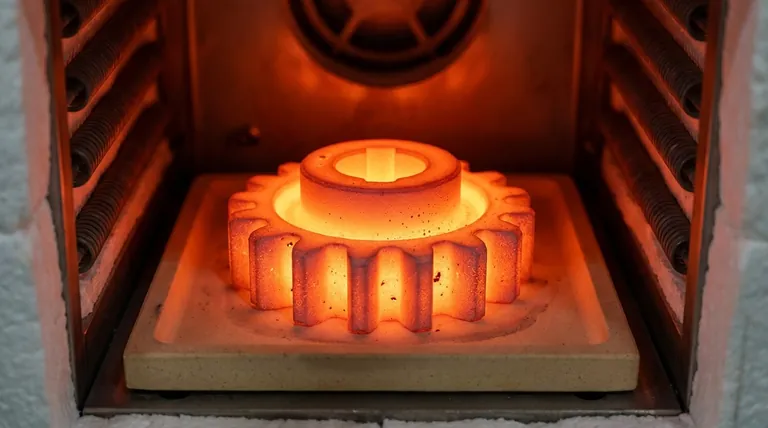

La fase di sinterizzazione: Legame atomico senza fusione

La parte verde viene quindi riscaldata in un forno ad atmosfera controllata. La temperatura è sufficientemente alta da energizzare gli atomi del metallo ma rimane al di sotto del punto di fusione del materiale. Questo calore innesca un processo chiamato diffusione atomica, in cui gli atomi migrano attraverso i confini delle particelle, facendole fondere insieme e formare forti legami metallici.

Il risultato: Un componente più denso e più resistente

Man mano che le particelle si legano, i vuoti e i pori tra di esse si restringono o si chiudono completamente. Il materiale fluisce in questi vuoti, facendo aumentare la densità dell'intero componente e spesso diminuire leggermente il volume complessivo, risultando in una parte forte e solida.

Cambiamenti fisici e meccanici chiave

La sinterizzazione conferisce al metallo diverse modifiche critiche delle proprietà, trasformandolo da un compatto fragile a un componente robusto.

Riduzione della porosità e aumento della densità

Il cambiamento più significativo è la riduzione dello spazio vuoto tra le particelle. Man mano che la densità del materiale aumenta, le sue proprietà meccaniche e fisiche migliorano drasticamente.

Maggiore resistenza e durezza

La formazione di una nuova struttura cristallina unificata attraverso i confini delle particelle crea una massa forte e solida. Ciò si traduce direttamente in una resistenza alla trazione e una durezza significativamente maggiori rispetto alla parte verde pre-sinterizzata.

Migliore conduttività elettrica e termica

Con l'eliminazione dei pori e la creazione di legami diretti metallo-metallo, i percorsi per il calore e l'elettricità diventano molto più efficienti. Ciò si traduce in una conduttività termica ed elettrica molto migliore nella parte finale.

Comprendere i compromessi

Sebbene potente, la sinterizzazione è un processo specifico con caratteristiche intrinseche che la rendono adatta ad alcune applicazioni e meno ad altre.

Porosità intrinseca

Anche in un processo ben controllato, raggiungere il 100% di densità può essere difficile. Potrebbe rimanere una porosità microscopica residua, che può essere un fattore limitante per applicazioni che richiedono la massima resistenza alla fatica o la sigillatura ermetica.

Vincoli di materiale e geometria

La necessità di compattare la polvere in uno stampo significa che alcune geometrie interne complesse possono essere difficili o impossibili da produrre direttamente. Le caratteristiche di flusso della polvere metallica giocano anche un ruolo significativo nella determinazione delle forme che possono essere efficacemente compattate.

Costi di attrezzatura

Gli stampi e gli utensili necessari per la fase di compattazione sono robusti e lavorati con precisione, rappresentando un investimento iniziale significativo. Ciò rende la sinterizzazione più conveniente per produzioni di medio-alto volume in cui il costo degli utensili può essere ammortizzato su molte parti.

Fare la scelta giusta per la tua applicazione

Comprendere la trasformazione fondamentale della sinterizzazione ti consente di applicarla efficacemente.

- Se il tuo obiettivo principale è produrre in modo economicamente vantaggioso parti complesse, quasi a forma finita, in grandi volumi: La sinterizzazione è una scelta eccellente grazie al suo basso spreco di materiale e all'elevata ripetibilità.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione come tungsteno, molibdeno o carburi: La sinterizzazione è spesso l'unico metodo di produzione pratico, poiché la fusione di questi materiali è proibitiva dal punto di vista energetico.

- Se il tuo obiettivo principale è raggiungere la massima densità del materiale e resistenza alla fatica: Potrebbe essere necessario considerare operazioni post-sinterizzazione (come la pressatura isostatica a caldo) o metodi alternativi come la forgiatura per le applicazioni più esigenti.

In definitiva, la sinterizzazione ti consente di creare parti metalliche robuste e funzionali dalla polvere, costruendole a livello atomico.

Tabella riassuntiva:

| Proprietà | Prima della sinterizzazione | Dopo la sinterizzazione |

|---|---|---|

| Densità | Bassa (porosa) | Alta (densa) |

| Resistenza | Fragile (parte verde) | Elevata resistenza alla trazione |

| Conduttività | Scarsa | Eccellente elettrica e termica |

| Microstruttura | Particelle sfuse | Struttura cristallina unificata |

Pronto a sfruttare la sinterizzazione per le tue parti metalliche complesse o ad alto volume? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di metallurgia delle polveri affidabili. La nostra esperienza garantisce che tu raggiunga la densità, la resistenza e le prestazioni richieste dalle tue applicazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il successo della sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Perché la polvere di ZnS deve subire un trattamento termico in forno prima della sinterizzazione? Eliminare le impurità per ceramiche superiori

- Qual è la funzione critica dell'alto vuoto nella preparazione della ceramica Pr3+:CaF2? Raggiungere la trasparenza di grado ottico

- Cos'è il forno per trattamenti termici? Lo strumento di precisione per la trasformazione dei materiali

- Come eseguire lo stampaggio sottovuoto? Una guida passo passo per prototipi impeccabili e parti a basso volume

- Quali sono i tre passaggi del ciclo di sinterizzazione nella metallurgia delle polveri? Padroneggiare il processo di trattamento termico

- Qual è la funzione principale di un forno a resistenza per il riscaldamento? Purificazione del Magnesio tramite Sublimazione Sottovuoto

- Quali sono i vantaggi dei forni SPS per gli UHTCMC? Raggiungere densità e microstruttura superiori

- Quale ruolo svolgono i forni ad alta temperatura nella sinterizzazione delle membrane ceramiche? Ottimizza la produzione del tuo filtro