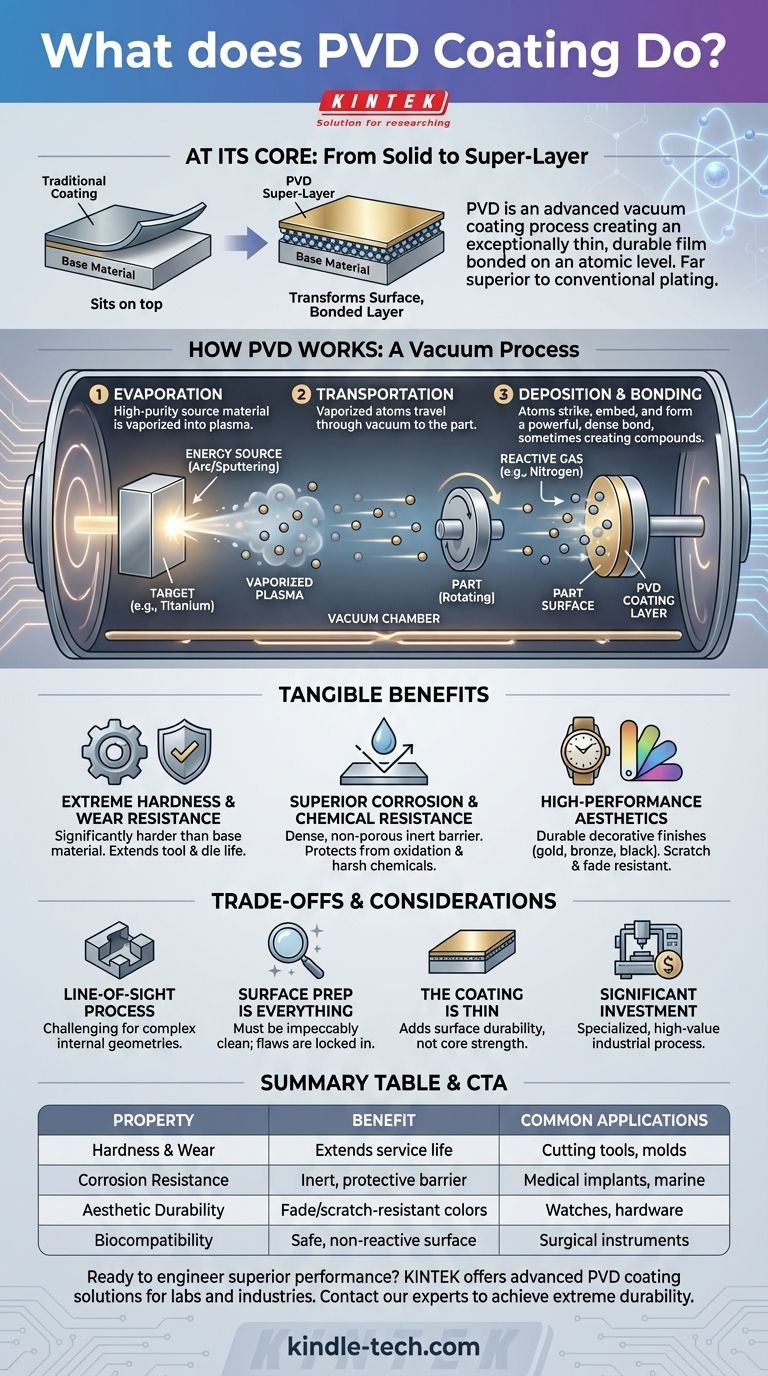

In sostanza, la deposizione fisica da vapore (PVD) è un processo di rivestimento sottovuoto avanzato utilizzato per applicare un film eccezionalmente sottile ma estremamente durevole sulla superficie di un materiale. Questo processo migliora fondamentalmente le proprietà del pezzo, rendendolo più duro, più resistente all'usura e alla corrosione, o conferendogli un colore specifico, legando un nuovo strato di metallo o ceramica a livello atomico.

Mentre i rivestimenti tradizionali si limitano a poggiare sulla superficie, il PVD trasforma la superficie stessa. Utilizza una deposizione ad alta energia, atomo per atomo, sottovuoto per creare uno strato legato che è di gran lunga superiore in termini di durata e prestazioni rispetto alla placcatura o alla verniciatura convenzionale.

Come funziona il PVD: dal solido al super-strato

Il processo PVD può sembrare complesso, ma si basa su una sequenza logica di principi fisici. Tutto avviene all'interno di una camera sigillata ad alto vuoto per garantire purezza e controllo assoluti.

L'ambiente sottovuoto critico

L'intero processo viene eseguito sottovuoto per due ragioni principali. In primo luogo, rimuove tutti gli altri atomi e contaminanti che potrebbero interferire con il rivestimento. In secondo luogo, consente agli atomi del materiale di rivestimento di viaggiare direttamente verso il pezzo senza collidere con le molecole d'aria.

Fase 1: Evaporazione

Un materiale sorgente solido e di elevata purezza, noto come "bersaglio" (target), viene posizionato all'interno della camera. Questo bersaglio può essere un metallo come titanio, zirconio o cromo. Utilizzando un metodo ad alta energia come un arco ad alta tensione o lo sputtering, questo materiale solido viene vaporizzato in un plasma dei propri atomi.

Fase 2: Trasporto

Questi atomi vaporizzati viaggiano attraverso la camera a vuoto verso il pezzo da rivestire. I componenti sono posizionati con cura e spesso ruotati su dispositivi di fissaggio per garantire che il flusso di vapore raggiunga uniformemente tutte le superfici necessarie.

Fase 3: Deposizione e Legame

Quando gli atomi di vapore ad alta energia colpiscono la superficie del pezzo, non si limitano ad aderire; si incorporano e formano un legame potente e denso con il substrato. Ciò avviene atomo per atomo, costruendo un film sottile che è parte integrante della superficie.

Per creare tipi di rivestimento specifici (come il comune Nitruro di Titanio color oro), viene introdotto nella camera un gas reattivo come l'azoto. Questo gas reagisce con il vapore metallico (titanio) durante la deposizione, formando un nuovo composto ceramico sulla superficie del pezzo.

I vantaggi tangibili di un rivestimento PVD

L'applicazione di uno strato spesso spesso meno di un capello umano si traduce in miglioramenti drastici delle parti sottostanti.

Durezza estrema e resistenza all'usura

I rivestimenti PVD sono eccezionalmente duri, spesso significativamente più duri del materiale di base. Ciò li rende lo standard per proteggere utensili da taglio, fustelle e stampi dall'attrito e dall'abrasione dell'uso industriale, estendendone notevolmente la vita utile.

Superiore resistenza alla corrosione e agli agenti chimici

Il film depositato è denso e non poroso, creando una barriera inerte che protegge il substrato dall'ossidazione, dagli spruzzi salini e dagli attacchi chimici. Ciò è fondamentale per i pezzi utilizzati in ambienti ostili o per gli impianti medici.

Estetica ad alte prestazioni

Oltre ai vantaggi funzionali, il PVD è un processo di punta per la creazione di finiture decorative durevoli. Può produrre un'ampia gamma di colori (nero, grafite, oro, bronzo) molto più resistenti ai graffi e allo sbiadimento rispetto alla tradizionale galvanica o verniciatura.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un processo a linea di vista

Gli atomi vaporizzati viaggiano in linea retta. Ciò significa che il rivestimento di geometrie interne complesse o di fori profondi e stretti può essere impegnativo. Un'adeguata attrezzatura di fissaggio e la rotazione del pezzo sono essenziali per ottenere una copertura uniforme.

La preparazione della superficie è tutto

Un rivestimento PVD è valido solo quanto la superficie su cui viene applicato. Il pezzo sottostante deve essere impeccabilmente pulito e privo di oli, ossidi o imperfezioni. Qualsiasi difetto superficiale verrà bloccato — e potenzialmente amplificato — dal processo di rivestimento.

Il rivestimento è sottile

Il PVD aggiunge un'incredibile durabilità superficiale, ma non modifica la resistenza fondamentale del pezzo. Un solco profondo o un forte impatto che deforma il materiale sottostante può comunque rompere il sottile strato PVD.

Richiede un investimento significativo

Le apparecchiature per il rivestimento PVD sono altamente specializzate e operano in condizioni precise. Ciò lo rende un processo industriale di alto valore piuttosto che una semplice tecnica da laboratorio, il che si riflette nel suo costo e nella sua idoneità per applicazioni ad alte prestazioni o ad alto volume.

Il PVD è la scelta giusta per la tua applicazione?

Per decidere se il PVD è l'approccio corretto, considera il tuo obiettivo principale per il componente.

- Se la tua priorità principale è estendere la vita utile e le prestazioni degli utensili: Il PVD è lo standard del settore per la creazione di superfici dure e a basso attrito su utensili da taglio, punzoni e stampi.

- Se la tua priorità principale è una finitura decorativa con la massima durata: Il PVD offre una gamma di colori ricchi e stabili per articoli come orologi, rubinetti e ferramenta che superano di gran lunga la durata della placcatura tradizionale.

- Se la tua priorità principale è la biocompatibilità e la resistenza chimica: Il PVD crea uno strato protettivo inerte essenziale per impianti medici e componenti esposti ad ambienti aggressivi.

In definitiva, il rivestimento PVD fornisce un modo per ingegnerizzare la superficie di un materiale per prestazioni che il materiale sfuso da solo non potrebbe mai raggiungere.

Tabella riassuntiva:

| Proprietà chiave | Vantaggio del rivestimento PVD | Applicazioni comuni |

|---|---|---|

| Durezza e usura | Estende significativamente la vita utile | Utensili da taglio, stampi, parti industriali |

| Resistenza alla corrosione | Crea una barriera protettiva inerte | Impianti medici, componenti marini |

| Durabilità estetica | Fornisce colori resistenti allo sbiadimento e ai graffi | Orologi, ferramenta architettonica, rubinetti |

| Biocompatibilità | Forma una superficie sicura e non reattiva | Strumenti chirurgici, dispositivi medici |

Pronto a integrare prestazioni superiori nei tuoi componenti?

Le soluzioni di rivestimento PVD avanzate di KINTEK sono progettate per laboratori e industrie che richiedono i più alti standard nella scienza dei materiali. Che tu stia sviluppando utensili da taglio più durevoli, impianti medici biocompatibili o finiture decorative resistenti, la nostra esperienza garantisce un rivestimento che trasforma le proprietà superficiali del tuo materiale.

Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per processi PVD precisi e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere una durata e prestazioni estreme per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- Qual è il ruolo del plasma nel PECVD? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore assistita da plasma? Una soluzione di rivestimento a film sottile a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura