In sintesi, la brasatura è un processo di giunzione metallica che utilizza un metallo d'apporto per formare un legame tra due o più materiali di base. Il principio chiave è che il metallo d'apporto ha un punto di fusione inferiore rispetto ai materiali di base, permettendogli di fondere e fluire nel giunto senza fondere i componenti stessi. Questo crea un legame metallurgico forte e permanente al raffreddamento.

La differenza fondamentale tra brasatura e saldatura è che la brasatura unisce i materiali senza fonderli. Pensatela come una "incollatura" metallica ad alta temperatura, dove l'integrità e le proprietà dei materiali di base vengono preservate.

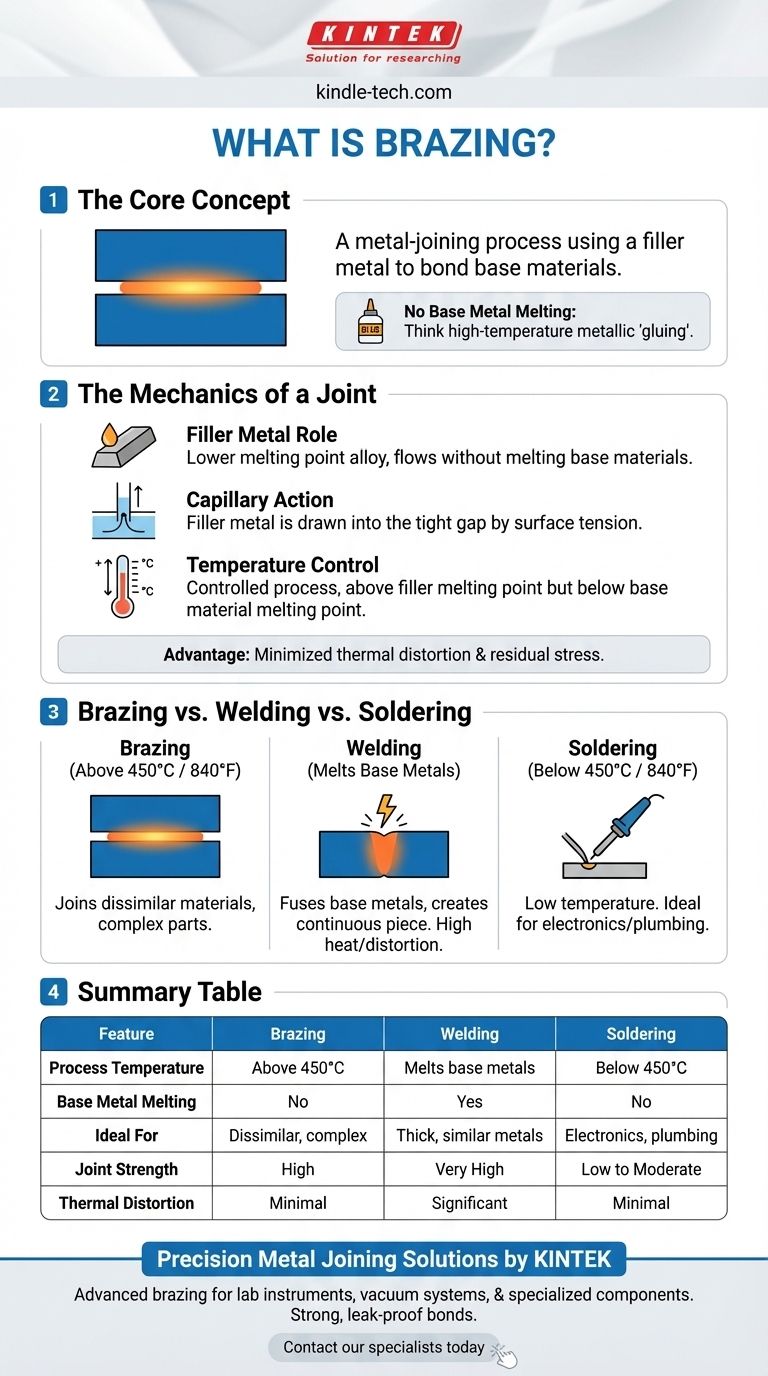

La meccanica di un giunto brasato

Per comprendere veramente la brasatura, è necessario guardare oltre la semplice definizione e vedere come il processo funziona a livello fisico. La forza di un giunto brasato deriva da una combinazione di controllo della temperatura, scienza dei materiali e un fenomeno naturale.

Il ruolo del metallo d'apporto

L'intero processo si basa sul metallo d'apporto, una lega appositamente progettata per fondere a una temperatura inferiore rispetto ai materiali di base da unire. Ciò consente al processo di operare a una temperatura molto più bassa rispetto alla saldatura.

Il metallo d'apporto viene scelto in base alla sua compatibilità con i materiali di base e all'applicazione prevista del componente finale.

L'importanza dell'azione capillare

Una volta fuso, il metallo d'apporto viene aspirato nello stretto spazio tra i materiali di base attraverso un processo chiamato azione capillare. Questa è la stessa forza che tira l'acqua su una cannuccia stretta.

Affinché l'azione capillare funzioni efficacemente, le parti devono essere progettate con un gioco molto specifico e piccolo. Ciò garantisce che il metallo d'apporto fuso riempia completamente il giunto, creando un legame solido e privo di vuoti.

Perché il metallo di base non fonde

La temperatura del processo è attentamente controllata per essere al di sopra del punto di fusione del metallo d'apporto ma ampiamente al di sotto del punto di fusione dei materiali di base.

Questo è il singolo vantaggio più importante della brasatura. Non fondendo i materiali di base, il processo minimizza la distorsione termica, riduce le tensioni residue e preserva le loro proprietà metallurgiche originali.

Comprendere i compromessi: brasatura vs. altri metodi

La brasatura non è una soluzione universale. Il suo valore diventa chiaro se confrontata con altri metodi di giunzione comuni come la saldatura e la saldobrasatura.

Brasatura vs. Saldatura

La saldatura fonde i materiali fondendo i metalli di base insieme a un riempitivo. Questo crea un unico pezzo continuo. La saldatura produce tipicamente un giunto più forte ma introduce calore e stress significativi, che possono distorcere o indebolire i materiali di base.

La brasatura, al contrario, lascia intatti i metalli di base. Questo la rende ideale per parti delicate, assemblaggi complessi e per unire materiali dissimili (ad esempio, rame ad acciaio) che non possono essere facilmente saldati.

Brasatura vs. Saldobrasatura

Brasatura e saldobrasatura sono meccanicamente simili, ma si distinguono per un fattore critico: la temperatura.

Per definizione formale, un processo è considerato brasatura se il metallo d'apporto fonde sopra i 450°C (840°F). Se il riempitivo fonde al di sotto di questa temperatura, il processo è chiamato saldobrasatura. Questa temperatura più elevata conferisce ai giunti brasati una resistenza e una resistenza alla temperatura significativamente maggiori rispetto ai giunti saldobrasati.

Quando scegliere la brasatura

La brasatura eccelle in scenari specifici in cui la saldatura è impraticabile o la saldobrasatura è troppo debole. È il metodo preferito per unire materiali dissimili, inclusi metalli a ceramiche, e per creare giunti a tenuta stagna in assemblaggi complessi come sistemi HVAC e di refrigerazione.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di giunzione corretto richiede la comprensione delle esigenze della tua specifica applicazione, dai requisiti di resistenza ai tipi di materiali coinvolti.

- Se il tuo obiettivo principale è la massima resistenza del giunto per metalli spessi e simili: La saldatura è spesso la scelta superiore in quanto fonde direttamente i metalli di base.

- Se il tuo obiettivo principale è unire materiali dissimili o minimizzare la distorsione termica: La brasatura è la soluzione ideale grazie alla sua temperatura di processo inferiore e alla capacità di legare diversi tipi di materiali.

- Se il tuo obiettivo principale è l'elettronica a bassa temperatura o l'idraulica di base: La saldobrasatura è il processo corretto e più conveniente, operando al di sotto della soglia di 450°C.

Comprendere queste differenze fondamentali ti consente di selezionare il metodo di giunzione preciso che il tuo progetto richiede.

Tabella riassuntiva:

| Caratteristica | Brasatura | Saldatura | Saldobrasatura |

|---|---|---|---|

| Temperatura di processo | Sopra i 450°C (840°F) | Fonde i metalli di base | Sotto i 450°C (840°F) |

| Fusione del metallo di base | No | Sì | No |

| Ideale per | Materiali dissimili, assemblaggi complessi | Metalli spessi, simili | Elettronica, idraulica |

| Resistenza del giunto | Alta | Molto alta | Bassa o moderata |

| Distorsione termica | Minima | Significativa | Minima |

Hai bisogno di una giunzione metallica di precisione per le tue apparecchiature da laboratorio? In KINTEK, siamo specializzati in soluzioni di brasatura avanzate per strumenti da laboratorio, sistemi a vuoto e componenti specializzati. La nostra esperienza garantisce legami forti e a tenuta stagna per le tue applicazioni più esigenti.

Contatta oggi i nostri specialisti di brasatura per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile

- Quali sono gli svantaggi della conversione della biomassa? Costi elevati, ostacoli logistici e compromessi ambientali

- Qual è la tensione di sputtering di un magnetron? Ottimizza il tuo processo di deposizione di film sottili

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti