In sintesi, surriscaldare un giunto di brasatura prima di aggiungere il metallo d'apporto è uno degli errori più comuni e critici del processo. Provoca la combustione e il fallimento del fondente protettivo, l'ossidazione del metallo base e, in definitiva, impedisce al metallo d'apporto di fluire nel giunto, con conseguente giunzione debole o completamente fallita.

Il surriscaldamento trasforma il giunto da una superficie pulita e chimicamente attiva pronta per l'unione in una barriera contaminata e inerte. Il principio fondamentale della brasatura si basa sull'attrazione del metallo d'apporto nel giunto tramite azione capillare, e il surriscaldamento distrugge le condizioni stesse che lo rendono possibile.

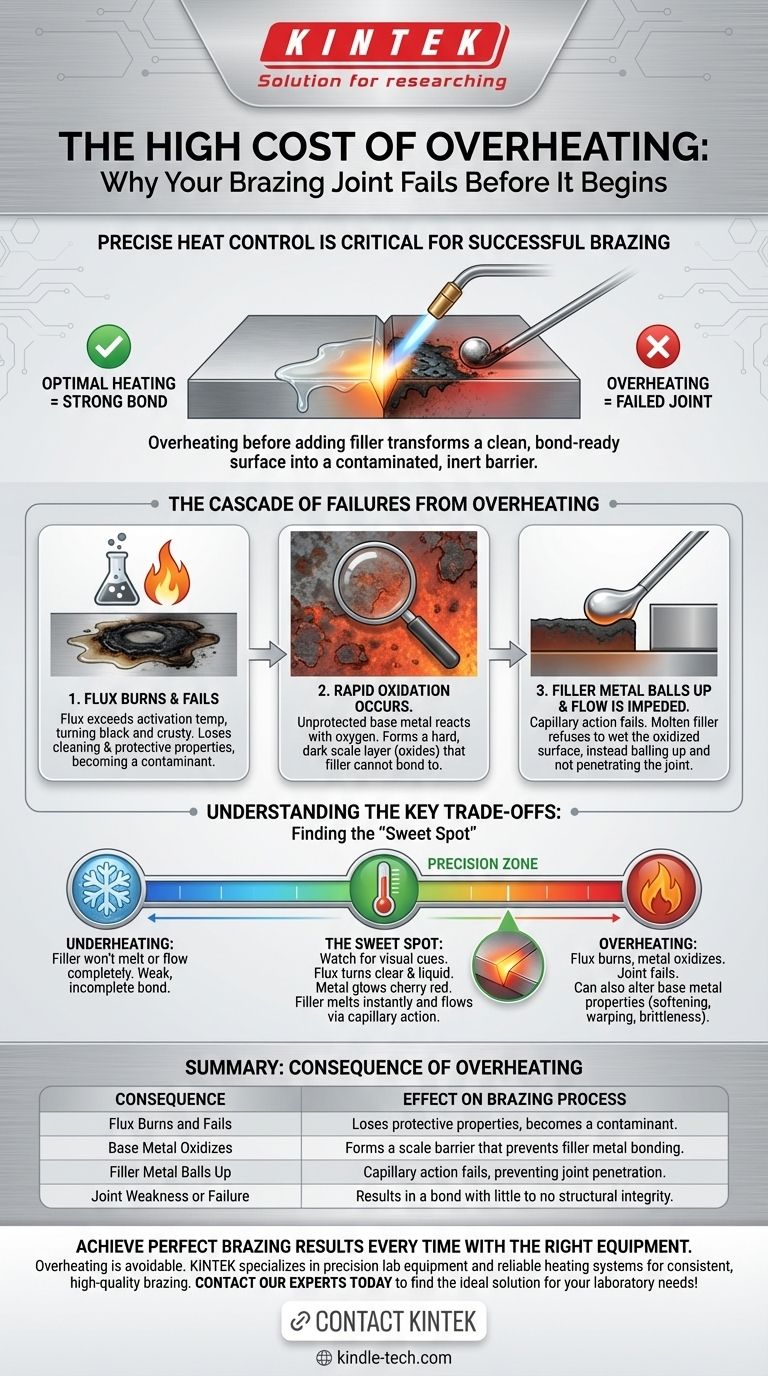

La cascata di fallimenti dovuta al surriscaldamento

Quando si applica troppo calore troppo presto, si verifica una serie di fallimenti prevedibili. Ogni problema ne aggrava il successivo, rendendo quasi impossibile una brasatura riuscita.

Fallimento 1: Il fondente brucia e diventa inefficace

Il fondente è un composto chimico con un intervallo di temperatura di attivazione specifico. Il suo compito è pulire il metallo e proteggerlo dall'ossigeno durante il riscaldamento.

Quando si surriscalda il giunto, si supera questo intervallo. Il fondente diventa "bruciato": diventerà nero o crostoso, perdendo completamente le sue proprietà protettive e detergenti. Un fondente bruciato è peggio dell'assenza di fondente, poiché diventa esso stesso un contaminante.

Fallimento 2: Rapida ossidazione del metallo base

Una volta che il fondente è fallito, il metallo base ora non protetto e incandescente è esposto all'ossigeno presente nell'aria. Ciò provoca una rapida formazione di uno strato scuro e duro di ossidi, spesso chiamato scaglia.

Il metallo d'apporto per brasatura non può aderire agli ossidi. Il processo, noto come bagnatura, richiede che l'apporto fluisca sopra e si leghi metallurgicamente a una superficie metallica pura e pulita. Lo strato di ossido funge da barriera, impedendo la formazione di questo legame.

Fallimento 3: Flusso del metallo d'apporto e azione capillare ostacolati

Quando infine si introduce la bacchetta d'apporto nel giunto surriscaldato e ossidato, questa non scorrerà uniformemente. Invece, l'apporto probabilmente si sferizzerà sulla superficie e rifiuterà di essere aspirato nello spazio.

Questo è un fallimento dell'azione capillare, la forza principale che attira il metallo d'apporto fuso in un giunto a tenuta. L'azione capillare funziona solo su una superficie pulita e bagnata. Con il fondente bruciato e uno strato di scaglia d'intralcio, il percorso è bloccato.

Comprendere i compromessi chiave

L'obiettivo non è solo evitare il surriscaldamento; è raggiungere la temperatura precisa richiesta per la specifica lega d'apporto che si sta utilizzando. Sia troppo poco che troppo calore comporteranno un giunto fallito.

Il pericolo del sottoriscaldamento

Al contrario, se il metallo base non è abbastanza caldo, il metallo d'apporto non si scioglierà correttamente o non fluirà completamente. Potrebbe solidificarsi prima di penetrare l'intera profondità del giunto, creando un legame debole che appare accettabile all'esterno ma privo di resistenza interna.

Trovare il "punto ottimale": leggere gli indizi visivi

La chiave è riscaldare il metallo base, non la bacchetta d'apporto. Osserva il fondente per avere il tuo segnale. Quando il metallo base raggiunge la corretta temperatura di brasatura, il fondente diventerà chiaro, acquoso e completamente liquido. Questo è il momento di toccare delicatamente la bacchetta d'apporto sul giunto.

Se il giunto è alla giusta temperatura, l'apporto si scioglierà istantaneamente e verrà aspirato nel giunto dall'azione capillare, spostando il fondente liquido. Il colore del metallo riscaldato (spesso da rosso ciliegia spento a brillante, a seconda della lega) è un altro indicatore cruciale.

L'impatto sulle proprietà del metallo base

Per alcuni materiali, in particolare acciai trattati termicamente, alcune leghe di alluminio e leghe di rame temprate, il surriscaldamento può avere conseguenze che vanno oltre un giunto fallito. Il calore eccessivo può alterare permanentemente la microstruttura del metallo, facendolo ammorbidire (ricottura), deformare o diventare fragile.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di riscaldamento dovrebbe essere sempre deliberata e focalizzata sulle esigenze specifiche del giunto e dei materiali.

- Se la tua attenzione principale è un giunto forte e completamente penetrato: Riscalda uniformemente l'area più ampia dei metalli base e osserva il fondente. Quando diventa chiaro e liquido, sai che il metallo è pronto ad accettare l'apporto.

- Se la tua attenzione principale è prevenire perdite in un raccordo a tubo: Concentrati prima sul riscaldamento dell'intera circonferenza della parte più pesante/spessa del raccordo, consentendo al calore di condurre al tubo interno. Ciò assicura che l'intero giunto raggiunga la temperatura contemporaneamente per un'azione capillare uniforme.

- Se la tua attenzione principale è preservare l'integrità del metallo base: Usa matite indicatrici di temperatura e sii disciplinato nel tuo apporto di calore. Impara gli indizi visivi specifici per il tuo metallo per evitare di superare la sua temperatura critica.

In definitiva, una brasatura di successo è un'abilità di osservazione precisa e controllo del calore, non un'applicazione di forza bruta.

Tabella riassuntiva:

| Conseguenza del surriscaldamento | Effetto sul processo di brasatura |

|---|---|

| Il fondente brucia e fallisce | Perde le proprietà protettive, diventa un contaminante |

| Il metallo base si ossida | Forma una barriera di scaglia che impedisce l'adesione del metallo d'apporto |

| Il metallo d'apporto si sferizza | L'azione capillare fallisce, impedendo la penetrazione del giunto |

| Indebolimento o fallimento del giunto | Risulta in un legame con poca o nessuna integrità strutturale |

Ottieni risultati di brasatura perfetti ogni volta con l'attrezzatura giusta. Il surriscaldamento è un errore comune ma evitabile. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo, inclusi sistemi di riscaldamento affidabili e strumenti di controllo della temperatura progettati per una brasatura costante e di alta qualità. Lascia che ti aiutiamo ad aumentare l'efficienza del tuo processo e l'affidabilità del giunto. Contatta oggi i nostri esperti per trovare la soluzione ideale per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Qual è l'uso di un forno a muffola digitale? Ottenere una lavorazione ad alta temperatura priva di contaminazione

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura

- Qual è l'uso di un forno a muffola ad alta temperatura? Ottenere una lavorazione termica pura e priva di contaminazioni

- Qual è l'uso del forno da laboratorio? Sblocca la trasformazione dei materiali per la tua ricerca