La risposta breve è che i leganti non sono sempre necessari per la sinterizzazione, ma quando lo sono, i tipi più comuni sono materiali organici temporanei come polimeri e cere. Questi leganti sono utilizzati in specifici processi di produzione per mantenere la polvere metallica o ceramica in una forma desiderata prima che la fase di sinterizzazione ad alta temperatura fonda insieme il materiale primario.

La distinzione fondamentale da comprendere è che un legante è un ausilio di processo, non un ingrediente finale. Il suo compito principale è fornire una "resistenza a verde" temporanea a un pezzo, dopodiché viene completamente rimosso durante il processo di riscaldamento, consentendo alle particelle del materiale di base di fondersi permanentemente.

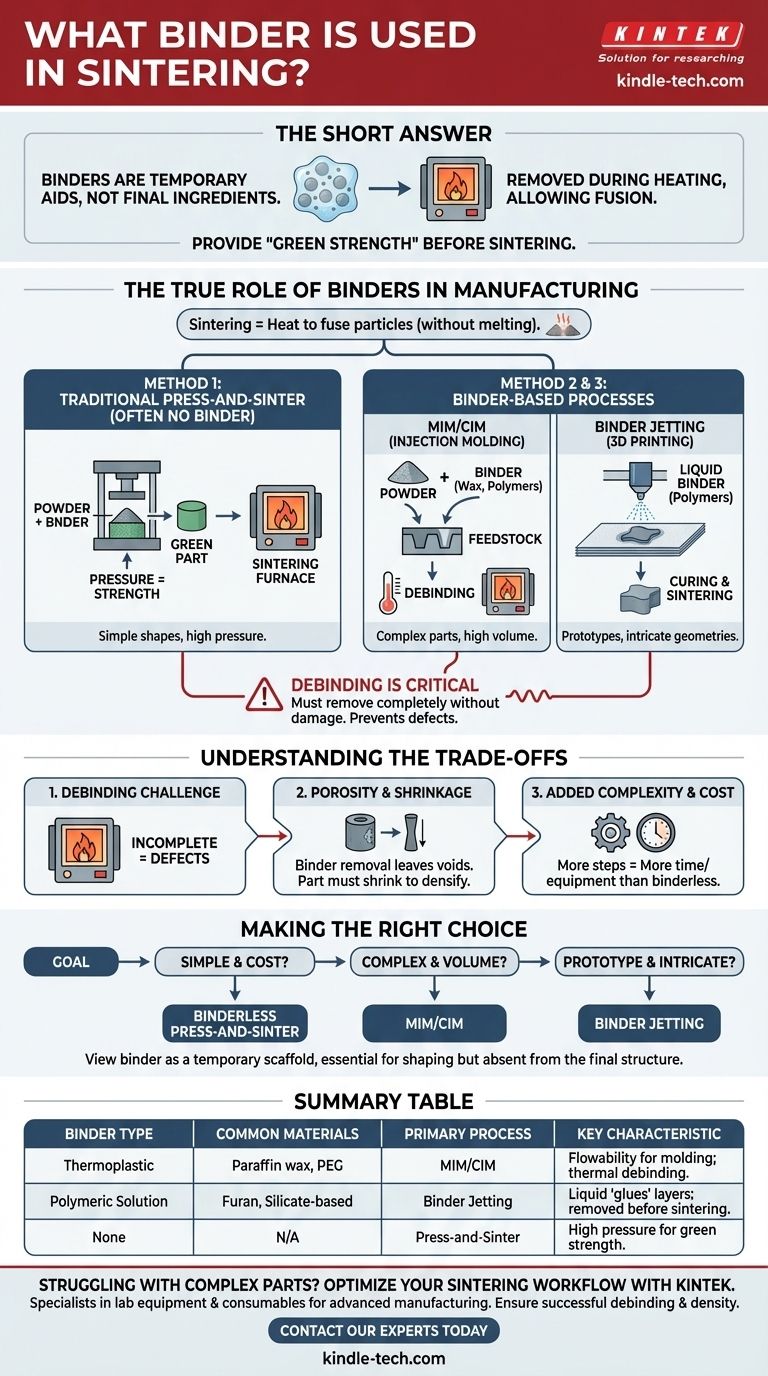

Il vero ruolo dei leganti nella produzione

La sinterizzazione, al suo interno, è il processo di utilizzo del calore per fondere le particelle di un materiale, come metallo, ceramica o polimero, senza fonderlo completamente. L'obiettivo è creare un oggetto solido e denso da una polvere.

I leganti vengono introdotti solo quando il metodo di produzione richiede che la polvere sia modellata in un modo che la sola pressione meccanica non può ottenere.

Metodo 1: Pressatura e Sinterizzazione Tradizionale (Spesso Senza Legante)

Nella forma più comune di sinterizzazione, una polvere fine di un materiale come l'acciaio inossidabile o il ferro viene semplicemente versata in uno stampo e compattata sotto immensa pressione.

Questa pressione è spesso sufficiente per creare una forma preliminare fragile chiamata "pezzo a verde". Questo pezzo ha sufficiente integrità strutturale per essere maneggiato con cura e spostato in un forno per la sinterizzazione finale. In questo caso, non è necessario alcun legante.

Metodo 2: Stampaggio a Iniezione di Metallo e Ceramica (MIM/CIM)

Per creare parti piccole e altamente complesse in grandi volumi, lo stampaggio a iniezione è l'ideale. Per far scorrere una polvere metallica o ceramica come una plastica, deve essere miscelata con una quantità significativa di legante.

Questa miscela, chiamata feedstock, utilizza tipicamente un sistema di leganti multicomponente. I leganti comuni qui includono cera di paraffina, cera carnauba, polietilenglicole (PEG) e altri termoplastici. Il legante consente al materiale di essere modellato, e viene poi rimosso con cura in una successiva fase di slegatura prima della sinterizzazione finale.

Metodo 3: Binder Jetting (Fabbricazione Additiva)

Il binder jetting è un processo di stampa 3D che costruisce oggetti strato per strato da un letto di polvere.

Un agente legante liquido viene spruzzato selettivamente da una testina di stampa sulla polvere, "incollando" le particelle insieme secondo il progetto digitale. I leganti liquidi comuni per questo processo sono proprietari ma spesso coinvolgono soluzioni acquose con polimeri come il furano o agenti a base di silicato. Il "pezzo a verde" completato viene quindi polimerizzato e sinterizzato per bruciare il legante e densificare l'oggetto.

Comprendere i compromessi nell'uso dei leganti

Sebbene i leganti consentano la creazione di geometrie complesse, introducono compromessi necessari e passaggi aggiuntivi del processo che sono fondamentali da comprendere.

La fase di slegatura è critica

La sfida più significativa è la fase di slegatura. Il legante deve essere rimosso completamente senza disturbare la fragile disposizione delle particelle di polvere.

Questo viene tipicamente fatto tramite combustione termica o solventi chimici. La rimozione incompleta del legante può portare a contaminazione, elevata porosità e scarse proprietà meccaniche nel pezzo finale.

Impatto sulla porosità e sul ritiro

Quando il legante viene rimosso, lascia dietro di sé uno spazio vuoto, o porosità, tra le particelle del materiale.

Durante la fase finale di sinterizzazione, il pezzo deve ritirarsi significativamente per chiudere questi vuoti e raggiungere un'alta densità. Questo ritiro deve essere previsto e controllato con precisione per soddisfare le tolleranze dimensionali.

Complessità e costi aggiuntivi del processo

L'incorporazione di leganti e la necessità di una fase di slegatura aggiungono tempo, costi di attrezzatura e complessità al flusso di lavoro complessivo di produzione rispetto ai metodi più semplici di pressatura e sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un legante è dettata interamente dalla geometria desiderata del pezzo e dal processo di produzione scelto per ottenerla.

- Se il tuo obiettivo principale sono forme semplici e una produzione di massa economica: La pressatura e sinterizzazione senza legante è il metodo più diretto ed efficiente.

- Se il tuo obiettivo principale è creare parti altamente complesse, di piccole o medie dimensioni: Un processo basato su legante come lo stampaggio a iniezione di metallo (MIM) è lo standard industriale.

- Se il tuo obiettivo principale è produrre prototipi unici o geometrie personalizzate intricate: I metodi di fabbricazione additiva come il binder jetting sono la scelta ideale.

In definitiva, considerare il legante come un'impalcatura temporanea—essenziale per certi metodi di costruzione ma assente dalla struttura finale—è il modello mentale corretto.

Tabella riassuntiva:

| Tipo di Legante | Materiali Comuni | Processo di Produzione Primario | Caratteristica Chiave |

|---|---|---|---|

| Termoplastico | Cera di paraffina, Polietilenglicole (PEG) | Stampaggio a Iniezione di Metallo/Ceramica (MIM/CIM) | Fornisce fluidità per lo stampaggio; rimosso tramite slegatura termica |

| Soluzione Polimerica | Furano, Agenti a base di silicato | Binder Jetting (Fabbricazione Additiva) | Il legante liquido "incolla" gli strati di polvere; rimosso prima della sinterizzazione |

| Nessuno | Non applicabile | Pressatura e Sinterizzazione Tradizionale | Forme semplici; l'alta pressione fornisce resistenza a verde senza legante |

Hai difficoltà a scegliere il giusto processo di sinterizzazione per le tue parti complesse? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la produzione avanzata. La nostra esperienza nelle tecnologie di sinterizzazione e leganti può aiutarti a ottimizzare il tuo flusso di lavoro per una densità delle parti e una precisione dimensionale superiori. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire risultati di slegatura e sinterizzazione di successo.

Guida Visiva

Prodotti correlati

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Come si preparano le pastiglie di KBr per l'analisi FTIR? Padroneggiare la tecnica per spettri IR di alta qualità

- Perché solo il KBr viene utilizzato nella spettroscopia IR? La verità sul miglior materiale per il tuo campione

- Perché usiamo le pastiglie di KBr in IR? Sblocca un'analisi chiara del campione con una matrice trasparente all'infrarosso

- Perché si usa il KBr per preparare le pastiglie? Ottenere risultati chiari e accurati per la spettroscopia IR

- Qual è la differenza tra EDS e XRF? EDS per la Microanalisi, XRF per l'Analisi di Massa