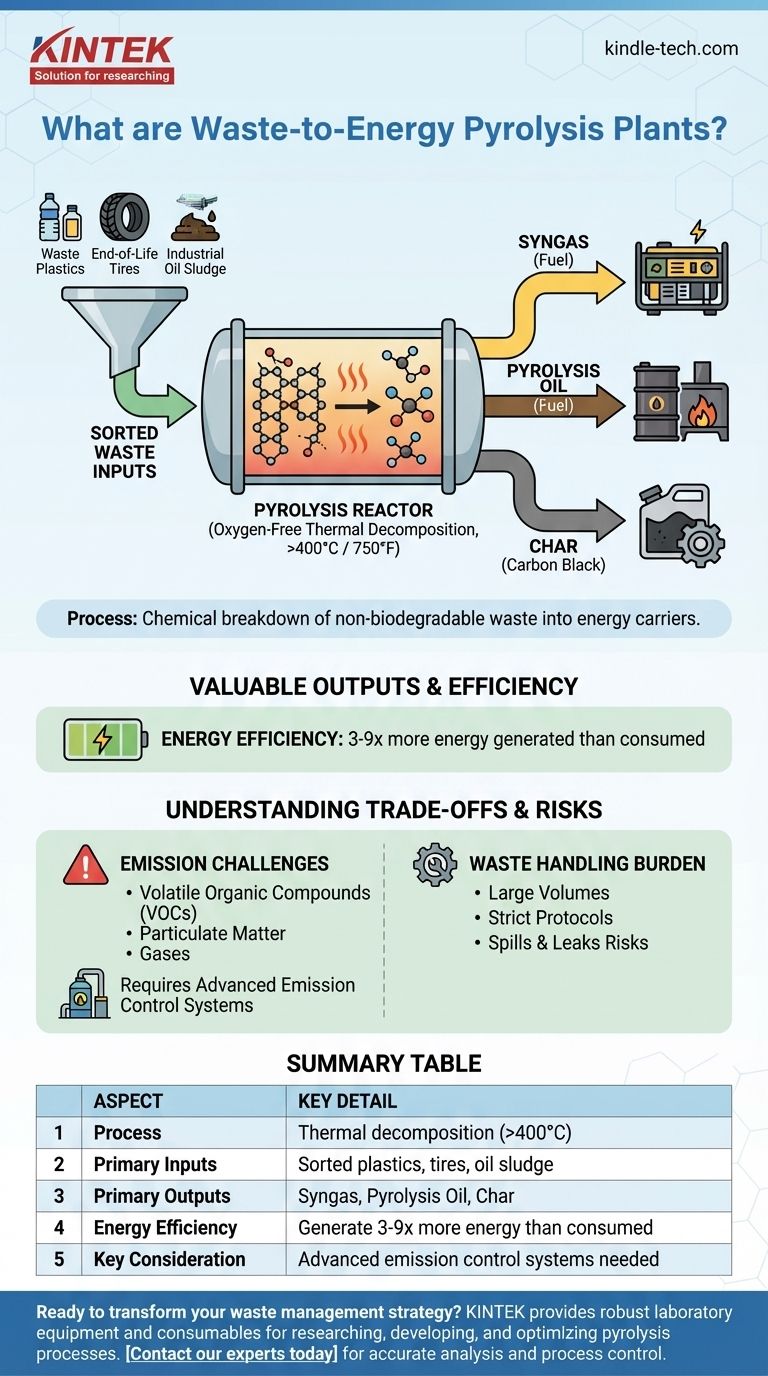

In sostanza, un impianto di pirolisi per la conversione dei rifiuti in energia è un tipo di impianto di riciclo chimico che utilizza calore intenso in un ambiente privo di ossigeno per decomporre materiali di scarto, come plastica o pneumatici usati, in preziosi prodotti energetici. A differenza dell'incenerimento, che brucia i rifiuti, la pirolisi è un processo di decomposizione termica che scompone materiali complessi in sostanze più semplici e recuperabili come gas sintetico (syngas), olio e un residuo solido chiamato char (carbone).

La distinzione fondamentale da comprendere è che gli impianti di pirolisi non servono semplicemente per lo smaltimento dei rifiuti; sono impianti di conversione. Trasformano specifici flussi di rifiuti non biodegradabili in vettori energetici utilizzabili, ma il loro successo ambientale ed economico dipende interamente da sofisticati controlli di processo e da una gestione efficace delle emissioni.

Come la pirolisi trasforma chimicamente i rifiuti

Per comprendere un impianto di pirolisi, è essenziale guardare oltre l'idea di "liberarsi dei rifiuti" e vederlo come un processo chimico mirato. Decostruisce i materiali a livello molecolare.

Il Principio Fondamentale: Decomposizione Termica

La pirolisi funziona riscaldando i materiali a temperature molto elevate (tipicamente superiori a 400°C o 750°F) all'interno di un reattore sigillato e privo di ossigeno.

Senza ossigeno, il materiale non può bruciare o combustire. Invece, le lunghe catene polimeriche nella plastica o nei pneumatici si rompono in molecole più piccole e più volatili.

Input Chiave: Cosa può essere Processato?

Questi impianti non sono progettati per i rifiuti urbani generici. Richiedono materie prime specifiche e selezionate per operare in modo efficiente.

Gli input comuni includono plastiche di scarto, pneumatici a fine vita e sottoprodotti industriali come i fanghi di olio di scarto. L'uniformità del materiale in ingresso è fondamentale per un output stabile e prevedibile.

Output Preziosi: La Componente "Energetica"

Il processo di decomposizione produce tre prodotti primari:

- Syngas: Una miscela di gas combustibili (come idrogeno e monossido di carbonio) che può essere utilizzata per alimentare l'impianto di pirolisi stesso.

- Olio di Pirolisi: Un combustibile liquido simile al diesel industriale che può essere raffinato o utilizzato in forni e caldaie.

- Char: Un materiale solido, ricco di carbonio (spesso chiamato nerofumo quando derivato dai pneumatici) che ha varie applicazioni industriali.

Gli impianti moderni sono altamente efficienti, spesso utilizzando il syngas che producono per alimentare le proprie operazioni. Un sistema ben progettato può generare da 3 a 9 volte più energia di quanta ne consuma.

Comprendere i compromessi e i rischi

Sebbene promettente, questa tecnologia non è una soluzione miracolosa. La sua implementazione comporta significative responsabilità operative e ambientali che devono essere gestite.

La Sfida delle Emissioni

Il processo di pirolisi può generare emissioni atmosferiche nocive, inclusi composti organici volatili (VOC), vari gas e particolato.

È assolutamente essenziale che un impianto disponga di sistemi avanzati di controllo delle emissioni. Questi includono scrubber industriali, filtri e apparecchiature di monitoraggio continuo per prevenire il rilascio di inquinanti e rispettare le normative ambientali.

L'Onere della Gestione dei Rifiuti

Gli impianti di pirolisi operano su scala industriale, processando grandi volumi di rifiuti.

Ciò richiede protocolli rigorosi per la movimentazione e lo stoccaggio dei rifiuti. Una gestione impropria può portare a fuoriuscite, perdite o altri incidenti che contaminano l'ambiente locale e comportano rischi per la sicurezza dei lavoratori.

Fare la scelta giusta per il tuo obiettivo

La valutazione di un impianto di pirolisi richiede di abbinare le sue capacità a un obiettivo specifico.

- Se il tuo obiettivo principale è deviare specifici flussi di rifiuti dalle discariche: La pirolisi offre una potente via di riciclo chimico per materiali non biodegradabili come pneumatici e plastiche miste che sono difficili da riciclare meccanicamente.

- Se il tuo obiettivo principale è la generazione stabile di energia: Questi impianti possono offrire una fonte costante di combustibile ed elettricità, a condizione che vi sia una fornitura affidabile e costante di materie prime di scarto idonee.

- Se il tuo obiettivo principale è la sostenibilità ambientale: La fattibilità della pirolisi dipende interamente dall'investimento in controlli delle emissioni all'avanguardia e da una gestione responsabile di tutti gli output, incluso il residuo solido di char.

In definitiva, un impianto di pirolisi rappresenta uno strumento sofisticato per convertire i rifiuti problematici in una risorsa, ma il suo successo è definito da una rigorosa ingegneria e disciplina operativa.

Tabella riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Decomposizione termica in ambiente privo di ossigeno (tipicamente >400°C / 750°F) |

| Input Primari | Plastiche di scarto selezionate, pneumatici a fine vita, fanghi di olio industriale |

| Output Primari | Syngas (combustibile), Olio di Pirolisi (combustibile), Char (nerofumo) |

| Efficienza Energetica | Può generare da 3 a 9 volte più energia di quanta ne consuma |

| Considerazione Chiave | Richiede sistemi avanzati di controllo delle emissioni per gestire VOC e particolato |

Pronto a trasformare la tua strategia di gestione dei rifiuti e recupero energetico?

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo essenziali per la ricerca, lo sviluppo e l'ottimizzazione dei processi di pirolisi. Che tu stia analizzando la composizione delle materie prime, testando la qualità dell'output o scalando la tua operazione, i nostri strumenti precisi e affidabili sono progettati per soddisfare le esigenze impegnative del settore waste-to-energy.

Contatta i nostri esperti oggi per discutere come KINTEK può supportare il tuo progetto di pirolisi con l'attrezzatura giusta per un'analisi accurata e un controllo di processo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti