In fondo, un forno a induzione è un potente trasformatore. Utilizza un campo magnetico fluttuante per indurre una corrente elettrica direttamente all'interno del metallo da fondere. La resistenza elettrica del metallo a questa corrente interna genera un calore intenso e rapido, fondendolo dall'interno verso l'esterno senza alcuna fiamma esterna o elemento riscaldante a contatto.

Il principio fondamentale non è applicare calore al metallo, ma trasformare il metallo nella sua stessa fonte di calore. Questo si ottiene utilizzando l'induzione elettromagnetica, la stessa legge fisica che regola il funzionamento dei trasformatori elettrici.

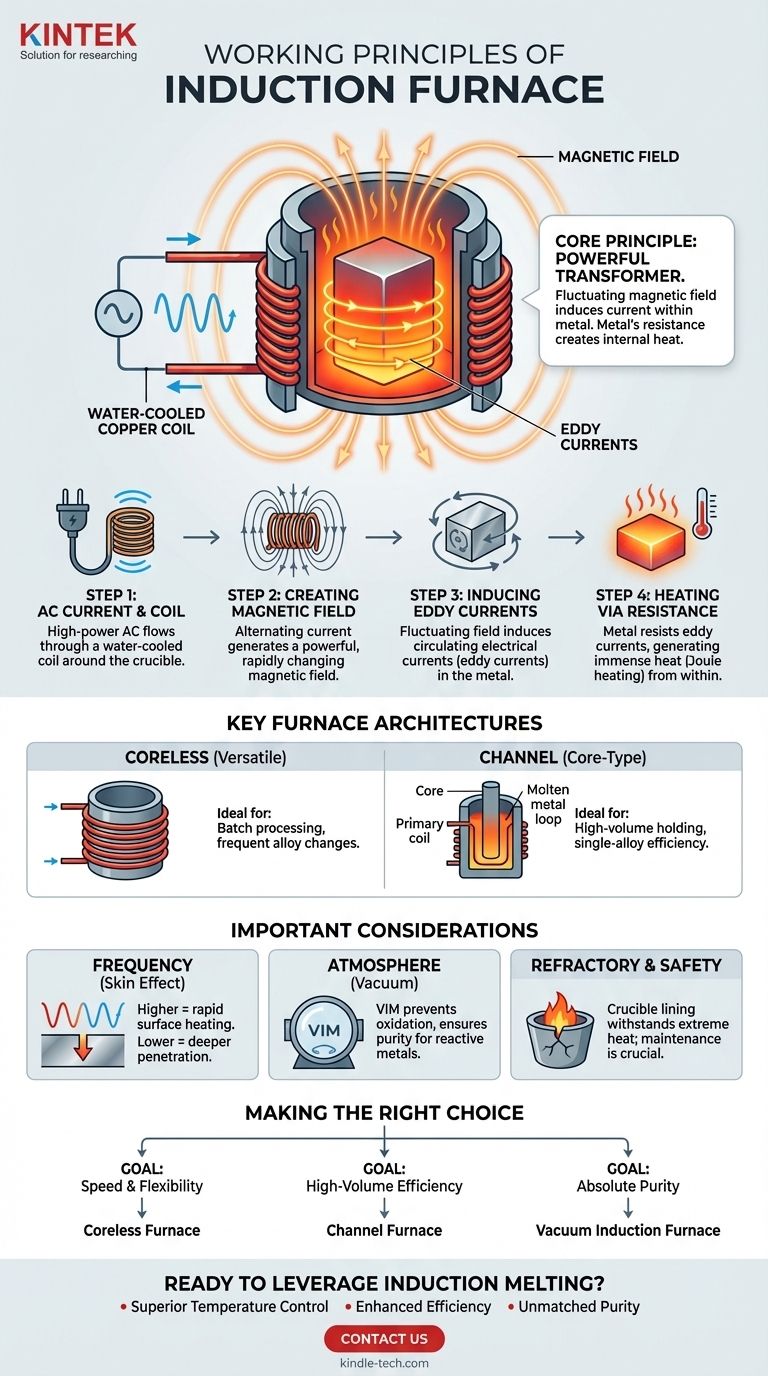

Il Principio Fondamentale: Una Scomposizione Passo-Passo

L'intero processo si basa sull'applicazione precisa delle leggi fondamentali dell'elettromagnetismo, trasformando l'energia elettrica in calore con notevole efficienza.

Passo 1: La Corrente Alternata e la Bobina

Tutto inizia con un alimentatore che invia una corrente alternata (CA) ad alta potenza attraverso una grande bobina di rame, spesso raffreddata ad acqua. Questa bobina è tipicamente avvolta attorno a un crogiolo o a una camera contenente la carica metallica conduttiva.

Passo 2: Creazione del Campo Magnetico

Man mano che la corrente alternata fluisce e inverte costantemente la direzione all'interno della bobina, genera un campo magnetico potente e rapidamente mutevole nello spazio al centro della bobina, dove si trova il metallo.

Passo 3: Induzione di Correnti Parassite

Secondo le leggi dell'elettromagnetismo (in particolare la Legge di Faraday dell'Induzione), questo campo magnetico fluttuante induce correnti elettriche circolanti all'interno della carica metallica conduttiva. Queste correnti interne e circolari sono note come correnti parassite.

Passo 4: Riscaldamento tramite Resistenza

Il metallo resiste al flusso di queste correnti parassite indotte. Questa resistenza elettrica genera un immenso calore direttamente all'interno del metallo stesso, un fenomeno noto come riscaldamento Joule. Questo calore innalza rapidamente la temperatura del metallo al suo punto di fusione e oltre.

L'Effetto di Agitazione Incorporato

Le stesse forze elettromagnetiche che inducono le correnti parassite creano anche una potente azione di agitazione all'interno del bagno di metallo fuso. Questa circolazione naturale assicura che la fusione sia omogenea, il che è fondamentale per creare leghe di alta qualità con composizione esatta.

Comprendere le Architetture Chiave del Forno

Sebbene il principio sia lo stesso, il design fisico del forno può variare in modo significativo, influenzando la sua applicazione ideale. Queste variazioni riguardano principalmente il modo in cui il campo magnetico è accoppiato alla carica metallica.

Forni a Induzione Senza Nucleo

Questo è il design più comune. La bobina di induzione circonda direttamente un crogiolo rivestito di refrattario contenente la carica metallica. Non c'è un nucleo di ferro che colleghi la bobina e il metallo.

Questo design è estremamente versatile, eccellente per fondere una vasta gamma di metalli e ideale per applicazioni che richiedono frequenti cambiamenti nella composizione della lega (lavorazione a lotti).

Forni a Induzione a Canale (Tipo a Nucleo)

Questo design funziona molto più come un trasformatore tradizionale. Ha un nucleo di ferro, una bobina primaria e una "bobina" secondaria formata da un anello chiuso di metallo fuso.

Il calore viene generato in questo specifico anello di metallo fuso e circola nel bagno principale del forno. Questi forni sono estremamente efficienti dal punto di vista energetico ma sono più adatti per il mantenimento e il surriscaldamento di volumi molto grandi di un singolo tipo di metallo, non per frequenti cambi di lega.

Svantaggi Comuni e Considerazioni Operative

Comprendere i principi significa anche riconoscere le sfumature operative e le limitazioni che ne derivano.

L'Importanza della Frequenza

La frequenza della corrente alternata è un parametro critico. Frequenze più elevate concentrano la corrente sulla superficie del metallo (l'"effetto pelle"), portando a un riscaldamento molto rapido di cariche più piccole. Frequenze più basse penetrano più in profondità, il che è migliore per la fusione di lotti più grandi.

Il Ruolo dell'Atmosfera

La maggior parte della fusione a induzione avviene all'aria aperta. Tuttavia, per metalli reattivi come il titanio o le superleghe, il processo deve essere condotto in un forno a induzione sottovuoto (VIM). Rimuovendo aria e altri gas, il vuoto impedisce al metallo fuso di ossidarsi o contaminarsi, garantendo la massima purezza.

Refrattario e Sicurezza

Il calore viene generato nella carica, non nelle pareti del forno. Tuttavia, l'intensa temperatura del metallo fuso significa che il rivestimento refrattario del crogiolo è sottoposto a uno stress estremo. La corretta selezione e manutenzione di questo rivestimento sono fondamentali per un funzionamento sicuro ed efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design specifico di un forno a induzione viene scelto in base al risultato desiderato, dalla produzione di materie prime alla produzione ad alta tecnologia.

- Se il tuo obiettivo principale è la velocità e la flessibilità dei lotti: Un forno senza nucleo è lo standard industriale, permettendoti di fondere diverse leghe in modo rapido ed efficiente.

- Se il tuo obiettivo principale è l'efficienza ad alto volume e con una singola lega: Un forno a canale offre prestazioni energetiche superiori per il mantenimento e la lavorazione di grandi fusioni continue.

- Se il tuo obiettivo principale è la purezza assoluta del materiale: Un forno a induzione sottovuoto è l'unica scelta per creare leghe reattive ad alte prestazioni prive di contaminazione atmosferica.

In definitiva, il principio di funzionamento del forno a induzione fornisce un metodo pulito, contenuto e controllabile per la fusione dei metalli con una precisione senza pari.

Tabella Riassuntiva:

| Componente Chiave | Funzione |

|---|---|

| Alimentazione CA | Genera corrente alternata ad alta frequenza. |

| Bobina Raffreddata ad Acqua | Crea un campo magnetico potente e fluttuante. |

| Carica Metallica | Agisce come circuito secondario; le correnti parassite generano calore interno (riscaldamento Joule). |

| Crogiolo/Refrattario | Contiene il metallo fuso e resiste a temperature estreme. |

Pronto a sfruttare la precisione della fusione a induzione nel tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione su misura per la ricerca e lo sviluppo. Che tu abbia bisogno della flessibilità di un forno senza nucleo per lo sviluppo di leghe o della purezza assoluta di un forno a induzione sottovuoto, i nostri esperti possono aiutarti a selezionare la soluzione giusta.

Forniamo:

- Controllo Superiore della Temperatura: Raggiungi punti di fusione esatti per risultati consistenti e di alta qualità.

- Efficienza Migliorata: Riduci il consumo energetico e i tempi di fusione con il riscaldamento interno diretto.

- Purezza Ineguagliabile: Lavora metalli reattivi in un'atmosfera controllata con le nostre soluzioni sottovuoto.

Contattaci oggi stesso per discutere come un forno a induzione di KINTEK può far progredire i tuoi progetti di scienza dei materiali e metallurgia. Sciogliamo le tue sfide!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché è necessaria una pressa a caldo sotto vuoto per i preform compositi a base di TiAl? Garantire purezza e densità

- Perché le apparecchiature di sinterizzazione sotto vuoto sono essenziali per la pressatura a caldo di polveri metalliche sub-microniche? Garantire purezza e conducibilità

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Perché la pressa a caldo sottovuoto è preferita per i compositi di diamante? Raggiungere la massima conducibilità termica