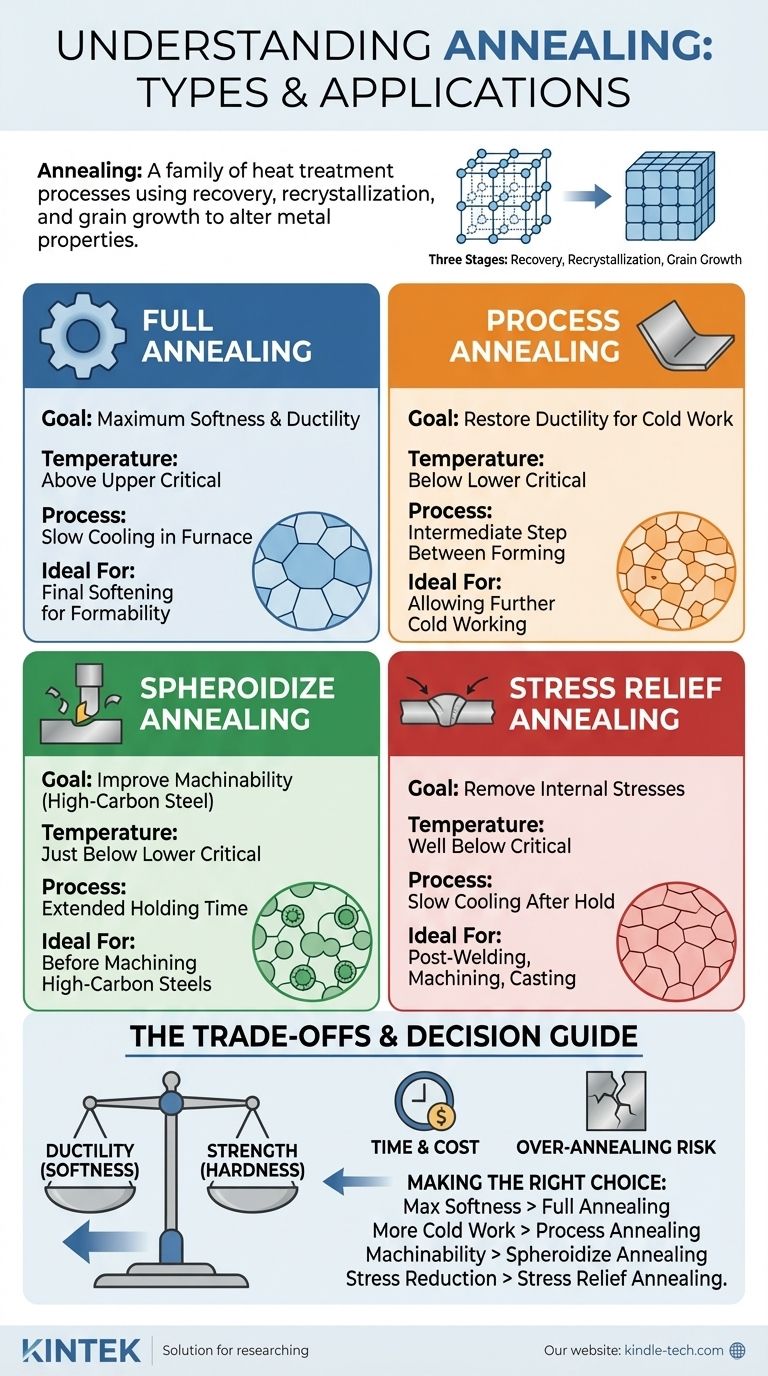

I tipi principali di ricottura includono la Ricottura Completa, la Ricottura di Lavorazione, la Sferoidizzazione e la Ricottura di Distensione. Sebbene questi siano processi industriali distinti, si basano tutti sui principi fondamentali di recupero del materiale, ricristallizzazione e crescita del grano per alterare la struttura interna di un metallo e ottenere proprietà specifiche come maggiore morbidezza o lavorabilità.

Il termine "ricottura" non si riferisce a una singola procedura, ma a una famiglia di processi di trattamento termico. Il tipo specifico di ricottura che scegli è dettato interamente dal materiale di partenza e dalle proprietà meccaniche finali desiderate, come la massima morbidezza, la migliore lavorabilità o semplicemente la rimozione delle sollecitazioni interne.

Lo scopo fondamentale della ricottura

Prima di esaminare i diversi tipi, è fondamentale capire quale problema risolve la ricottura. È un processo di trattamento termico che altera la microstruttura di un materiale per cambiarne le proprietà meccaniche o elettriche.

Ammorbidimento per la lavorabilità

Quando un metallo viene deformato plasticamente a bassa temperatura (un processo noto come lavorazione a freddo o incrudimento), diventa progressivamente più duro, più resistente e più fragile.

La ricottura inverte questo effetto riducendo la durezza e aumentando la duttilità, rendendo il materiale sufficientemente morbido per ulteriori operazioni di formatura, trafilatura o sagomatura.

Rilascio delle sollecitazioni interne

Processi come la saldatura, la fusione o la lavorazione pesante introducono sollecitazioni interne significative all'interno di un materiale. Queste sollecitazioni residue possono portare a instabilità dimensionale, cedimento prematuro o fessurazione.

La ricottura fornisce una via per il rilassamento di queste sollecitazioni interne, risultando in un componente più stabile e affidabile.

Miglioramento della lavorabilità

Alcuni materiali, in particolare gli acciai ad alto tenore di carbonio, sono difficili da tagliare o lavorare allo stato temprato.

Cicli di ricottura specifici possono alterare la microstruttura per rendere il materiale molto più facile da lavorare, riducendo significativamente l'usura degli utensili e migliorando la finitura superficiale.

Come funziona la ricottura: le tre fasi

Tutti i processi di ricottura sono governati da tre fasi consecutive che si verificano all'aumentare della temperatura del materiale. Il tipo di ricottura è determinato da quale di queste fasi si lascia procedere e in che misura.

Fase 1: Recupero

A temperature più basse, il materiale subisce il recupero. Durante questa fase, viene alleviata la sollecitazione interna all'interno del reticolo cristallino. Non c'è un cambiamento significativo nella resistenza del materiale, ma si verifica un certo ripristino della duttilità e della conduttività.

Fase 2: Ricristallizzazione

Quando la temperatura aumenta fino alla temperatura di ricristallizzazione, iniziano a formarsi e crescere nuovi grani privi di deformazioni. Questi nuovi grani sostituiscono i vecchi grani deformati creati durante l'incrudimento.

Questa è la fase più critica per ripristinare la morbidezza e la duttilità del materiale, poiché reimposta efficacemente la microstruttura.

Fase 3: Crescita del grano

Se il materiale viene mantenuto alla temperatura di ricristallizzazione o al di sopra per troppo tempo, i grani appena formati inizieranno a fondersi e a crescere.

Sebbene ciò possa aumentare ulteriormente la morbidezza, un'eccessiva crescita del grano può talvolta essere dannosa per altre proprietà come la tenacità. Il controllo di questa fase è fondamentale per ottenere le proprietà finali desiderate.

Tipi chiave di processi di ricottura

Ogni processo manipola le tre fasi sopra descritte controllando attentamente la temperatura, il tempo di mantenimento e la velocità di raffreddamento.

Ricottura Completa

Questo processo prevede il riscaldamento dell'acciaio a una temperatura ben al di sopra della sua temperatura critica superiore e quindi il suo raffreddamento molto lentamente, tipicamente lasciandolo raffreddare nel forno.

L'obiettivo è produrre una struttura a grana grossolana che si traduce nella massima morbidezza, duttilità e lavorabilità. Consente a tutte e tre le fasi, inclusa una significativa crescita del grano, di verificarsi.

Ricottura di Lavorazione

Nota anche come ricottura intermedia, questa viene eseguita su una parte incrudita tra le operazioni di formatura. Il materiale viene riscaldato a una temperatura appena al di sotto della sua temperatura critica inferiore.

Questa temperatura è sufficientemente alta da indurre il recupero e la ricristallizzazione, ma non da alterare fondamentalmente la fase del materiale. Il suo unico scopo è ripristinare sufficiente duttilità per consentire ulteriori lavorazioni a freddo.

Ricottura di Sferoidizzazione

Utilizzato principalmente per acciai ad alto tenore di carbonio, questo processo prevede il mantenimento del materiale appena al di sotto della sua temperatura critica inferiore per un periodo prolungato (spesso molte ore).

Questo non si limita a ricristallizzare i grani; provoca la trasformazione delle strutture di carburo dure all'interno dell'acciaio in una forma sferica o globulare. Questa microstruttura fornisce la migliore lavorabilità possibile per questi materiali duri.

Ricottura di Distensione

Questo è un processo a bassa temperatura progettato solo per raggiungere la fase di recupero. Il materiale viene riscaldato a una temperatura ben al di sotto del suo punto critico, mantenuto abbastanza a lungo da rilasciare le sollecitazioni e quindi raffreddato lentamente.

L'obiettivo principale è rimuovere le sollecitazioni interne derivanti dalla saldatura, dalla lavorazione o dalla fusione senza ridurre in modo significativo la durezza o la resistenza del materiale.

Comprendere i compromessi

La scelta di un processo di ricottura comporta il bilanciamento di priorità concorrenti. Non è una soluzione universale.

Duttilità contro Resistenza

Il compromesso fondamentale nella ricottura è semplice: man mano che si aumenta la duttilità e la morbidezza, si riducono quasi sempre la durezza e la resistenza. Un pezzo completamente ricotto sarà molto facile da formare, ma avrà una bassa resistenza allo snervamento rispetto al suo stato incrudito o trattato termicamente.

Tempo e Costo

La ricottura completa richiede velocità di raffreddamento molto lente, il che spesso significa che il forno è occupato per un intero turno o più. Ciò lo rende un processo lento e ad alta intensità energetica.

Al contrario, i cicli di ricottura di lavorazione o di distensione sono molto più brevi e quindi meno costosi, poiché non richiedono lo stesso raffreddamento lento e controllato.

Il rischio di eccessiva ricottura

Riscaldare un materiale per troppo tempo o a una temperatura troppo elevata può portare a una crescita eccessiva del grano. Sebbene ciò renda il materiale molto morbido, grani estremamente grandi possono influire negativamente su proprietà come la tenacità alla frattura e la vita a fatica, rendendo il pezzo finale meno durevole.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo finale determina il processo corretto.

- Se la tua priorità principale è ottenere la massima morbidezza e formabilità per un pezzo di acciaio: Utilizza la Ricottura Completa per creare la microstruttura più duttile e uniforme possibile.

- Se la tua priorità principale è ripristinare la duttilità di un pezzo incrudito per consentire ulteriore lavorazione a freddo: Utilizza la Ricottura di Lavorazione come fase intermedia rapida ed efficiente.

- Se la tua priorità principale è migliorare la lavorabilità di un acciaio ad alto tenore di carbonio: Utilizza la Ricottura di Sferoidizzazione per creare la microstruttura ideale per le operazioni di taglio.

- Se la tua priorità principale è semplicemente ridurre le sollecitazioni interne derivanti dalla saldatura o dalla lavorazione senza perdere resistenza: Utilizza la Ricottura di Distensione come soluzione a bassa temperatura e mirata.

In definitiva, la selezione del processo di ricottura corretto richiede una chiara comprensione delle proprietà del materiale e dell'obiettivo ingegneristico finale.

Tabella riassuntiva:

| Tipo di Ricottura | Obiettivo Principale | Intervallo di Temperatura Chiave | Ideale per |

|---|---|---|---|

| Ricottura Completa | Massima morbidezza e duttilità | Al di sopra della temperatura critica superiore | Ammorbidimento finale per la formabilità |

| Ricottura di Lavorazione | Ripristinare la duttilità per ulteriore lavorazione a freddo | Al di sotto della temperatura critica inferiore | Fase intermedia tra le operazioni di formatura |

| Ricottura di Sferoidizzazione | Migliorare la lavorabilità dell'acciaio ad alto tenore di carbonio | Appena al di sotto della temperatura critica inferiore | Acciai ad alto tenore di carbonio prima della lavorazione |

| Ricottura di Distensione | Rimuovere le sollecitazioni interne senza ammorbidire | Ben al di sotto della temperatura critica | Post-saldatura, lavorazione o fusione |

Ottieni proprietà del materiale precise con il giusto processo di ricottura.

La scelta del ciclo di ricottura corretto è fondamentale per ottenere la morbidezza, la lavorabilità o il rilascio di tensione desiderati nei pezzi metallici. L'esperienza di KINTEK nelle apparecchiature di riscaldamento da laboratorio garantisce un controllo preciso necessario per ogni applicazione di ricottura, dalla ricottura completa per la massima duttilità alla distensione per la stabilità dimensionale.

Lascia che ti aiutiamo a ottimizzare il tuo processo di trattamento termico. Il nostro team è specializzato nel fornire forni da laboratorio e materiali di consumo affidabili, su misura per le tue specifiche esigenze di scienza dei materiali. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura