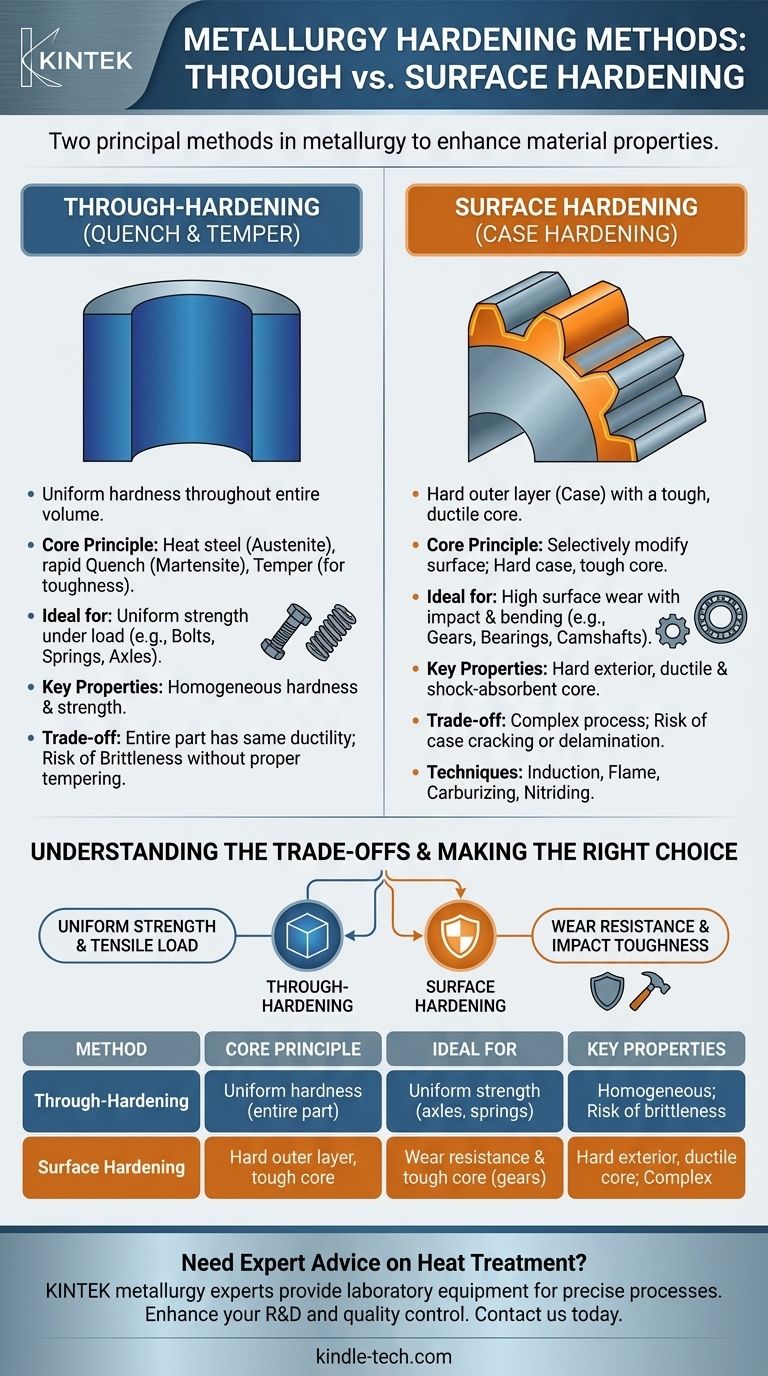

In metallurgia, i due metodi principali di indurimento sono la tempra integrale (through-hardening) e la tempra superficiale (surface hardening). La tempra integrale, nota anche come tempra e rinvenimento, conferisce una durezza uniforme a tutto il volume di un componente. Al contrario, la tempra superficiale, o cementazione, crea uno strato esterno estremamente duro lasciando il nucleo interno più morbido e duttile.

La scelta tra questi due metodi è una decisione fondamentale di ingegneria. Richiede di bilanciare la necessità di un esterno resistente all'usura con la necessità di un nucleo tenace e ammortizzante, allineando direttamente le proprietà del materiale alla sua funzione meccanica prevista.

Tempra Integrale: Resistenza e Durezza Uniformi

La tempra integrale è un processo progettato per ottenere proprietà meccaniche costanti dalla superficie di un pezzo fino al suo centro.

Il Principio Fondamentale: Tempra e Rinvenimento

Il processo prevede il riscaldamento di un acciaio con un contenuto di carbonio sufficiente al di sopra della sua temperatura critica, mantenendolo lì finché la sua struttura interna non si trasforma in una fase chiamata austenite.

L'acciaio viene quindi raffreddato rapidamente, o tempra, in un mezzo come olio, acqua o gas. Questo raffreddamento rapido trasforma l'austenite in martensite, una struttura cristallina estremamente dura e fragile.

Poiché un pezzo completamente martensitico è troppo fragile per la maggior parte delle applicazioni, viene sottoposto a un trattamento termico secondario chiamato rinvenimento. Questo comporta il riscaldamento del pezzo a una temperatura inferiore per alleviare le sollecitazioni interne e aumentarne la tenacità, sebbene con una leggera riduzione della durezza di picco.

Quando Utilizzare la Tempra Integrale

Questo metodo è ideale per i componenti in cui lo stress è distribuito attraverso la sezione trasversale. Assicura che il pezzo possa resistere alla deformazione e alla frattura sotto elevate sollecitazioni di trazione o torsione.

Le applicazioni comuni includono bulloni ad alta resistenza, molle, assi e molti tipi di acciai per utensili utilizzati per stampi e utensili da taglio.

Le Proprietà del Materiale Risultanti

Il risultato finale è un componente con durezza e resistenza omogenee. Questa uniformità è fondamentale per prestazioni prevedibili sotto carico, ma significa che l'intera parte condivide lo stesso livello di duttilità (o la sua mancanza).

Tempra Superficiale: Un Racconto di Due Materiali

La tempra superficiale è un gruppo di processi che crea un materiale composito in un unico pezzo: un "rivestimento" duro e resistente all'usura su un "nucleo" tenace e duttile.

Il Principio Fondamentale: Un Rivestimento Duro, Un Nucleo Tenace

A differenza della tempra integrale, questi metodi modificano selettivamente solo lo strato superficiale. Ciò può essere fatto riscaldando e temprando rapidamente solo la superficie o modificando la composizione chimica della superficie.

L'obiettivo è produrre martensite dura solo nello strato esterno, che resisterà all'abrasione e all'usura. Il nucleo, che non è influenzato o si raffredda più lentamente, mantiene le sue proprietà originali più morbide, tenaci e più resistenti alla fatica.

Quando Utilizzare la Tempra Superficiale

Questo approccio è perfettamente adatto per le parti che subiscono un'elevata usura superficiale pur dovendo resistere a forze di impatto e flessione senza fratturarsi.

Gli ingranaggi sono un esempio classico. Le superfici dei denti devono essere incredibilmente dure per resistere all'usura, ma il corpo dell'ingranaggio deve essere tenace per assorbire lo shock degli ingranaggi che si accoppiano senza incrinarsi. Altre applicazioni includono alberi a camme, cuscinetti e alberi motore.

Tecniche Comuni di Tempra Superficiale

Metodi come la tempra a induzione e la tempra a fiamma utilizzano un riscaldamento localizzato e rapido seguito dalla tempra.

Altri metodi, come la cementazione e la nitrurazione, prevedono il riscaldamento del pezzo in un'atmosfera ricca di carbonio o di azoto. Questi elementi diffondono nella superficie, aumentandone la temprabilità prima della tempra finale.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta comporta compromessi ingegneristici critici.

Tempra Integrale: Il Rischio di Fragilità

Un pezzo completamente temprato e non rinvenuto è estremamente fragile e può cedere catastroficamente sotto un impatto improvviso. Il processo può anche indurre stress interni e distorsioni significativi, specialmente in forme complesse. Un rinvenimento adeguato è essenziale ma richiede un controllo preciso.

Tempra Superficiale: Complessità e Delaminazione

I processi di tempra superficiale possono essere più complessi e costosi, richiedendo attrezzature specializzate. Esiste anche un limite fisico alla profondità del rivestimento temprato. In caso di sovraccarico estremo, esiste il rischio che il rivestimento temprato si incrinino o si delaminino dal nucleo più morbido.

L'Impatto della Scelta del Materiale

La scelta del materiale è fondamentale. La tempra integrale richiede acciai a medio o alto tenore di carbonio per ottenere una durezza significativa. Al contrario, molte tecniche di tempra superficiale come la cementazione sono specificamente progettate per acciai a basso tenore di carbonio, che hanno un nucleo tenace ma non possono essere temprati efficacemente in modo integrale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto dipende dalle esigenze meccaniche del componente.

- Se la tua attenzione principale è rivolta alla resistenza uniforme e alla resistenza ai carichi di trazione: La tempra integrale è la scelta superiore, poiché garantisce proprietà costanti in tutto il componente.

- Se la tua attenzione principale è rivolta alla resistenza all'usura combinata con la tenacità all'impatto: La tempra superficiale fornisce la combinazione ideale di un esterno duro e un nucleo duttile e ammortizzante.

Comprendere questa distinzione fondamentale ti consente di progettare componenti che non sono solo duri, ma perfettamente adatti al loro compito.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Ideale Per | Proprietà Chiave |

|---|---|---|---|

| Tempra Integrale | Riscalda e tempra l'intera parte per una durezza uniforme. | Parti che necessitano di resistenza uniforme (assi, molle, bulloni). | Durezza e resistenza omogenee; rischio di fragilità. |

| Tempra Superficiale | Indurisce solo lo strato esterno, lasciando un nucleo tenace. | Parti che necessitano di superfici resistenti all'usura e nuclei tenaci (ingranaggi, cuscinetti). | Esterno duro, nucleo duttile; processo complesso, rischio di delaminazione. |

Hai bisogno di una consulenza esperta sul trattamento termico per i tuoi componenti?

Scegliere il metodo di indurimento corretto è fondamentale per le prestazioni, la durata e l'efficacia in termini di costi del tuo componente. Gli esperti di metallurgia di KINTEK sono qui per aiutarti.

Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per processi di trattamento termico precisi. Sia che tu stia sviluppando utensili temprati integralmente o parti di trasmissione temprate superficialmente, possiamo supportare la tua R&S e il controllo qualità con soluzioni affidabili.

Contattaci oggi per discutere le esigenze del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori