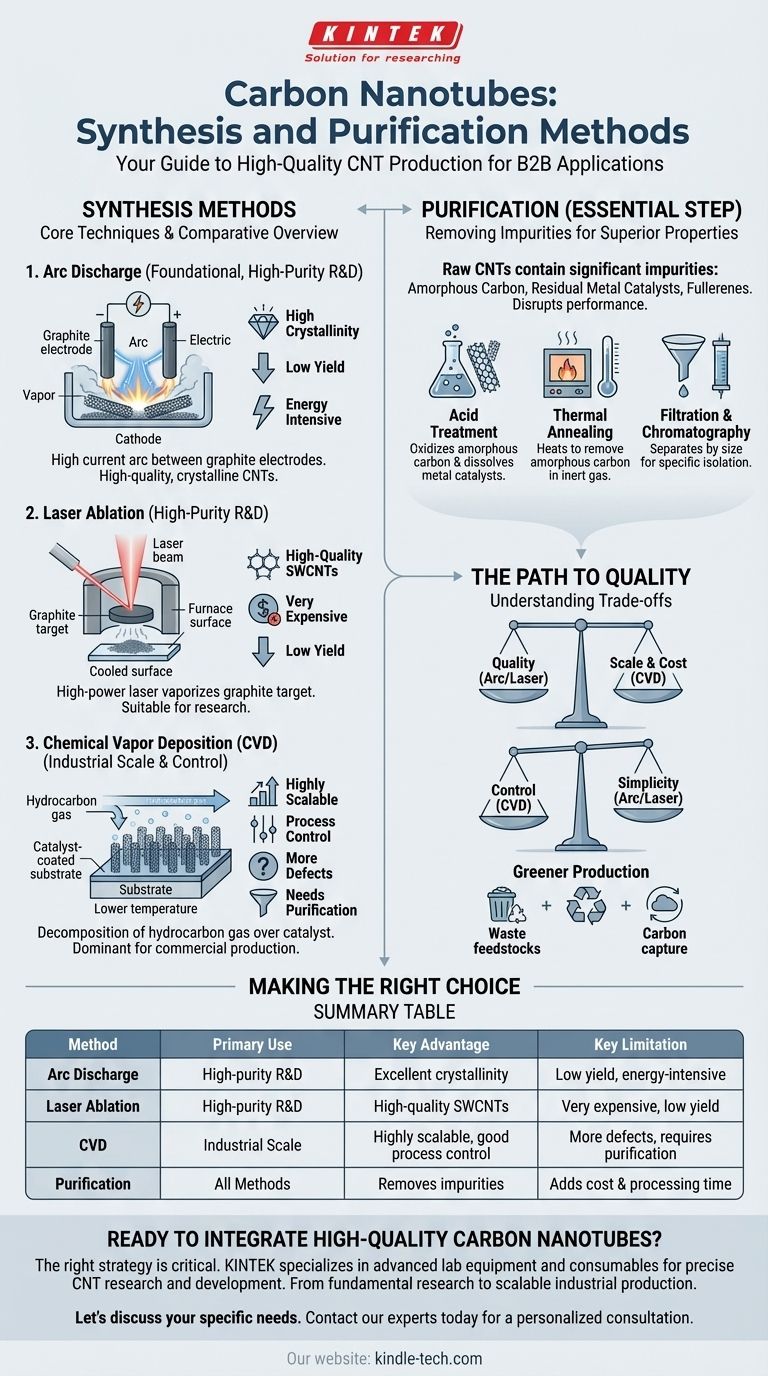

I metodi primari per la sintesi dei nanotubi di carbonio (CNT) sono la scarica ad arco, l'ablazione laser e la deposizione chimica da vapore (CVD). Mentre i primi due sono stati fondamentali, la CVD è ora il processo commerciale dominante grazie alla sua scalabilità e controllo. Indipendentemente dal metodo di sintesi, una successiva fase di purificazione è essenziale per rimuovere sottoprodotti e catalizzatori.

La sfida nella produzione di nanotubi di carbonio non è semplicemente la loro creazione, ma un attento equilibrio tra il metodo di sintesi e la purificazione richiesta. La scelta del processo detta direttamente i compromessi tra scala di produzione, qualità del materiale e costo finale.

Metodi di Sintesi Principali: Una Panoramica Comparativa

Tre tecniche costituiscono la base della produzione di CNT. Sebbene tutte producano nanotubi, operano su principi diversi e sono adatte a obiettivi differenti.

Scarica ad Arco

Questo metodo prevede la creazione di un arco elettrico ad alta corrente tra due elettrodi di grafite in un'atmosfera di gas inerte.

L'intenso calore dell'arco vaporizza il carbonio dall'elettrodo positivo (anodo), che poi si condensa sull'elettrodo negativo più freddo (catodo), formando nanotubi. È stata una delle prime tecniche utilizzate e produce CNT di alta qualità e altamente cristallini.

Ablazione Laser

In questo processo, un laser ad alta potenza è puntato su un bersaglio di grafite, spesso miscelato con un catalizzatore metallico, all'interno di un forno ad alta temperatura.

Il laser vaporizza il bersaglio di carbonio, creando un pennacchio di atomi di carbonio che vengono spazzati da un gas inerte su un collettore più freddo. Come la scarica ad arco, questo metodo produce CNT di alta qualità ma è generalmente costoso e ha un basso tasso di produzione, rendendolo adatto alla ricerca.

Deposizione Chimica da Vapore (CVD)

La CVD è il metodo più comune per la produzione su scala commerciale. Implica la decomposizione di un gas idrocarburico (come metano o acetilene) su un substrato preparato con nanoparticelle di catalizzatore metallico.

Il processo opera a temperature molto più basse rispetto alla scarica ad arco o all'ablazione laser. I catalizzatori scompongono le molecole di idrocarburi e gli atomi di carbonio si riassemblano in strutture di nanotubi. La CVD offre un controllo superiore sulla lunghezza, il diametro e l'allineamento dei CNT, rendendola altamente versatile.

Il Passaggio Critico: La Purificazione

Il materiale CNT grezzo prodotto con qualsiasi metodo non è mai puro. Contiene impurità significative che degradano le sue eccezionali proprietà meccaniche ed elettriche, rendendo la purificazione un passaggio non negoziabile.

Perché la Purificazione è Essenziale

Le impurità primarie includono carbonio amorfo, catalizzatori metallici residui (specialmente dalla CVD) e altre nanoparticelle di carbonio indesiderate come i fullereni.

Questi contaminanti possono interrompere la conduttività elettrica, indebolire i materiali compositi e causare comportamenti imprevedibili in applicazioni sensibili come l'elettronica o i dispositivi biomedici.

Tecniche di Purificazione Comuni

Diversi metodi vengono utilizzati per rimuovere queste impurità, spesso in combinazione.

- Trattamento Acido: L'uso di acidi forti come l'acido nitrico o solforico ossida e lava via il carbonio amorfo, dissolvendo al contempo le particelle di catalizzatore metallico.

- Ricottura Termica: Riscaldare i CNT grezzi ad alte temperature in un gas inerte o sotto vuoto aiuta a grafitizzare e rimuovere il carbonio amorfo.

- Filtrazione e Cromatografia: Questi metodi fisici separano i CNT dalle impurità in base alle differenze di dimensione, consentendo l'isolamento di nanotubi di una lunghezza o diametro specifici.

Comprendere i Compromessi

La scelta di una strategia di produzione richiede la comprensione dei compromessi inerenti tra qualità, quantità e costo.

Qualità vs. Scala

La scarica ad arco e l'ablazione laser producono tipicamente CNT con meno difetti strutturali e maggiore cristallinità. Tuttavia, la loro resa è bassa e il processo è ad alta intensità energetica.

La CVD eccelle nella produzione su larga scala ed è molto più economica. Il compromesso è che i CNT cresciuti con CVD spesso presentano più difetti e richiedono una purificazione più aggressiva per rimuovere i residui di catalizzatore.

Controllo vs. Semplicità

Il vantaggio principale della CVD è il suo controllo di processo. Regolando il catalizzatore, la temperatura, il flusso di gas e la pressione, i produttori possono influenzare il diametro, la lunghezza e persino l'allineamento verticale del nanotubo risultante.

La scarica ad arco e l'ablazione laser offrono un controllo molto minore sul prodotto finale, producendo tipicamente una miscela aggrovigliata di nanotubi a parete singola e a parete multipla di varie dimensioni.

Il Futuro: Produzione Più Verde

La ricerca emergente si concentra sul rendere la sintesi dei CNT più sostenibile. Ciò include lo sviluppo di metodi "verdi" che utilizzano materie prime di scarto, come la pirolisi del metano o l'uso di anidride carbonica catturata tramite elettrolisi in sali fusi, per ridurre sia i costi che l'impatto ambientale.

Fare la Scelta Giusta per la Tua Applicazione

La tua applicazione finale detta la strategia ottimale di sintesi e purificazione.

- Se il tuo obiettivo principale sono campioni di alta purezza, di grado di ricerca: L'ablazione laser o la scarica ad arco sono ideali per creare materiale altamente cristallino dove il costo di produzione non è il vincolo principale.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La deposizione chimica da vapore (CVD) è l'unico metodo commercialmente valido grazie alla sua scalabilità ineguagliabile e ai costi operativi inferiori.

- Se il tuo obiettivo principale sono strutture CNT controllate per l'elettronica: La CVD fornisce il controllo necessario su allineamento, diametro e densità richiesti per la fabbricazione di dispositivi avanzati.

In definitiva, padroneggiare i nanotubi di carbonio richiede di considerare la sintesi e la purificazione come due metà di un unico processo integrato.

Tabella Riepilogativa:

| Metodo | Uso Primario | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Scarica ad Arco | R&S ad alta purezza | Eccellente cristallinità | Bassa resa, ad alta intensità energetica |

| Ablazione Laser | R&S ad alta purezza | SWCNT di alta qualità | Molto costoso, bassa resa |

| Deposizione Chimica da Vapore (CVD) | Scala Industriale | Altamente scalabile, buon controllo di processo | Più difetti, richiede purificazione |

| Purificazione | Tutti i Metodi | Rimuove catalizzatori e carbonio amorfo | Aggiunge costi e tempo di elaborazione |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o nello sviluppo di prodotti?

La giusta strategia di sintesi e purificazione è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per la ricerca e lo sviluppo precisi dei CNT. La nostra esperienza supporta applicazioni dalla ricerca fondamentale alla produzione industriale scalabile.

Discutiamo le tue esigenze specifiche e come le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le applicazioni elettriche dei nanotubi di carbonio? Migliorare le prestazioni delle batterie e dell'elettronica

- Quali sono le proprietà fisiche dei nanotubi di carbonio? Sblocca una resistenza e una conduttività senza pari

- Perché non usiamo i nanotubi di carbonio? Svelare il potenziale di un supermateriale

- Come funzionano i bersagli di sputtering? Le basi dei rivestimenti a film sottile ad alte prestazioni

- Quali sono i diversi metodi di sintesi del grafene? Spiegazione di Top-Down vs. Bottom-Up

- Qual è lo spessore del grafene CVD? Da strati monoatomici al controllo preciso multistrato

- Quanto sono resistenti i nanotubi di carbonio rispetto all'acciaio? Svelare il potenziale del materiale più resistente

- Quali sono le caratteristiche dei nanotubi di carbonio a parete singola? Tecniche essenziali per l'analisi degli SWCNT