In sostanza, lo sputtering è un processo di deposizione fisica da vapore (PVD) che coinvolge quattro fasi principali: la creazione di un vuoto e l'introduzione di un gas di processo, la generazione di un plasma per creare ioni energetici, l'uso di tali ioni per bombardare un materiale target ed espellere atomi, e infine, il permesso a tali atomi espulsi di depositarsi su un substrato, formando un film sottile.

Lo sputtering è meglio inteso come un processo di sabbiatura altamente controllato, su scala atomica. All'interno di un vuoto, ioni di gas energizzati vengono accelerati verso un materiale sorgente, staccando fisicamente gli atomi, che poi viaggiano e rivestono un substrato vicino, un atomo alla volta.

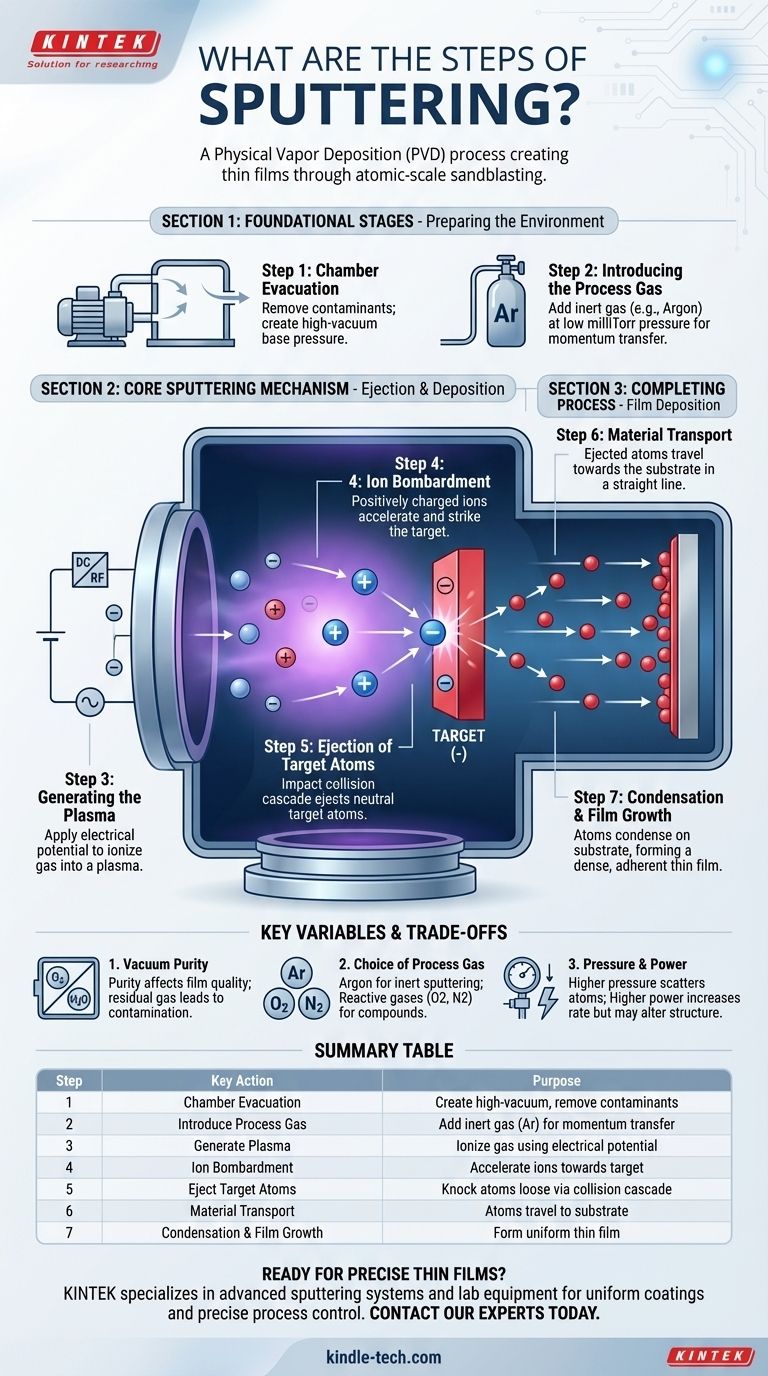

Le Fasi Fondamentali: Preparare l'Ambiente

Prima che qualsiasi materiale possa essere depositato, il sistema deve essere preparato per garantire la purezza e la qualità del film finale. Questa impostazione è una parte critica e non negoziabile del processo.

Fase 1: Evacuazione della Camera

Il primo passo è posizionare il substrato (l'oggetto da rivestire) e il target (il materiale sorgente) all'interno di una camera sigillata. Questa camera viene quindi evacuata da pompe per il vuoto.

L'obiettivo è rimuovere quasi tutta l'aria e altri contaminanti come il vapore acqueo. Questo crea un ambiente di alto vuoto, spesso indicato come pressione di base, che impedisce l'incorporazione di molecole indesiderate nel film e la compromissione delle sue proprietà.

Fase 2: Introduzione del Gas di Processo

Una volta raggiunto un vuoto sufficiente, un gas di processo ad alta purezza viene introdotto nella camera.

Questo è più comunemente un gas inerte come l'Argon (Ar) perché è abbastanza pesante per un efficace trasferimento di quantità di moto e non reagisce chimicamente con il materiale target. La pressione di questo gas è attentamente regolata, tipicamente nell'intervallo di bassa pressione dei milliTorr.

Il Meccanismo Centrale dello Sputtering

Con l'ambiente preparato, può iniziare il processo attivo di espulsione e deposizione del materiale. Questo è guidato dalla creazione di un plasma.

Fase 3: Generazione del Plasma

Un forte potenziale elettrico (DC o a Radiofrequenza) viene applicato all'interno della camera, energizzando il gas di processo.

Questa alta energia strappa gli elettroni dagli atomi di gas, creando una miscela di ioni caricati positivamente ed elettroni liberi. Questo gas ionizzato è noto come plasma.

Fase 4: Bombardamento Ionico

Al materiale target viene data una carica elettrica negativa. Poiché gli opposti si attraggono, gli ioni caricati positivamente dal plasma vengono accelerati con forza verso il target caricato negativamente.

Questi ioni colpiscono la superficie del target con una significativa energia cinetica.

Fase 5: Espulsione degli Atomi del Target

L'impatto di uno ione sul target avvia una cascata di collisioni, trasferendo quantità di moto agli atomi all'interno del materiale target.

Se l'energia trasferita a un atomo superficiale è maggiore della sua energia di legame, quell'atomo viene fisicamente staccato, o "sputterato", dal target. Queste particelle espulse sono atomi neutri, non ioni.

Completamento del Processo: Deposizione del Film

Le fasi finali coinvolgono il trasporto del materiale sputterato e la crescita del nuovo film.

Fase 6: Trasporto del Materiale

Gli atomi sputterati viaggiano in linea retta dal target attraverso l'ambiente gassoso a bassa pressione.

Il vuoto è cruciale qui, poiché minimizza la possibilità che gli atomi sputterati collidano con altre molecole di gas prima di raggiungere la loro destinazione.

Fase 7: Condensazione e Crescita del Film

Quando gli atomi sputterati raggiungono il substrato, si condensano sulla sua superficie.

Nel tempo, milioni di questi atomi in arrivo si accumulano l'uno sull'altro, formando un film sottile denso, uniforme e altamente aderente.

Comprendere le Variabili Chiave e i Compromessi

La qualità e le caratteristiche del film sputterato non sono accidentali; sono un risultato diretto del controllo delle variabili chiave del processo.

Il Ruolo Critico della Purezza del Vuoto

Qualsiasi gas residuo (come ossigeno o acqua) nella camera può reagire con gli atomi sputterati o incorporarsi nel film in crescita come contaminante. Un vuoto scadente porta direttamente a un film contaminato e di bassa qualità.

La Scelta del Gas di Processo

Mentre l'Argon è comune per la sua inerzia, gas reattivi come l'Ossigeno (O2) o l'Azoto (N2) possono essere aggiunti intenzionalmente. Ciò consente lo sputtering reattivo, dove gli atomi di metallo sputterati reagiscono con il gas per formare composti come ossidi o nitruri sul substrato.

L'Impatto della Pressione e della Potenza

La pressione del gas e la potenza elettrica applicata influenzano direttamente il risultato. Una pressione più elevata può aumentare il numero di collisioni, potenzialmente disperdendo gli atomi sputterati e riducendo l'uniformità. Una potenza più elevata aumenta l'energia ionica, il che a sua volta aumenta il tasso di deposizione ma può anche influenzare la struttura del film.

Il Processo di Sputtering in Breve

Per applicare questa conoscenza, pensa al processo in tre fasi distinte, ognuna con un obiettivo chiaro.

- Se il tuo focus è l'Impostazione: L'obiettivo primario è creare un ambiente ultra-puro, a bassa pressione, per prevenire la contaminazione e consentire un viaggio unimpedito delle particelle.

- Se il tuo focus è il Meccanismo: L'obiettivo è utilizzare un campo elettrico per creare e accelerare ioni di gas, trasformandoli in strumenti di precisione per il bombardamento su scala atomica di un target.

- Se il tuo focus è il Risultato: L'obiettivo è il trasporto in linea di vista e la condensazione di atomi espulsi su un substrato, costruendo meticolosamente un film sottile da zero.

In definitiva, lo sputtering è un metodo potente e preciso per ingegnerizzare materiali con proprietà specifiche controllando una reazione a catena fisica a livello atomico.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Evacuazione della Camera | Rimuovere i contaminanti creando una pressione di base di alto vuoto |

| 2 | Introduzione del Gas di Processo | Aggiungere gas inerte (es. Argon) per il trasferimento di quantità di moto |

| 3 | Generazione del Plasma | Ionizzare il gas usando potenziale elettrico (DC/RF) |

| 4 | Bombardamento Ionico | Accelerare gli ioni verso il target caricato negativamente |

| 5 | Espulsione degli Atomi del Target | Staccare gli atomi tramite cascata di collisioni |

| 6 | Trasporto del Materiale | Gli atomi sputterati viaggiano in linea retta verso il substrato |

| 7 | Condensazione e Crescita del Film | Gli atomi si accumulano per formare un film sottile uniforme e aderente |

Pronto a ottenere film sottili precisi e di alta qualità nel tuo laboratorio? KINTEK è specializzata in sistemi di sputtering avanzati e attrezzature da laboratorio progettate per ricercatori e ingegneri. Le nostre soluzioni offrono rivestimenti uniformi, un controllo preciso del processo e prestazioni affidabili per le tue applicazioni più esigenti. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari