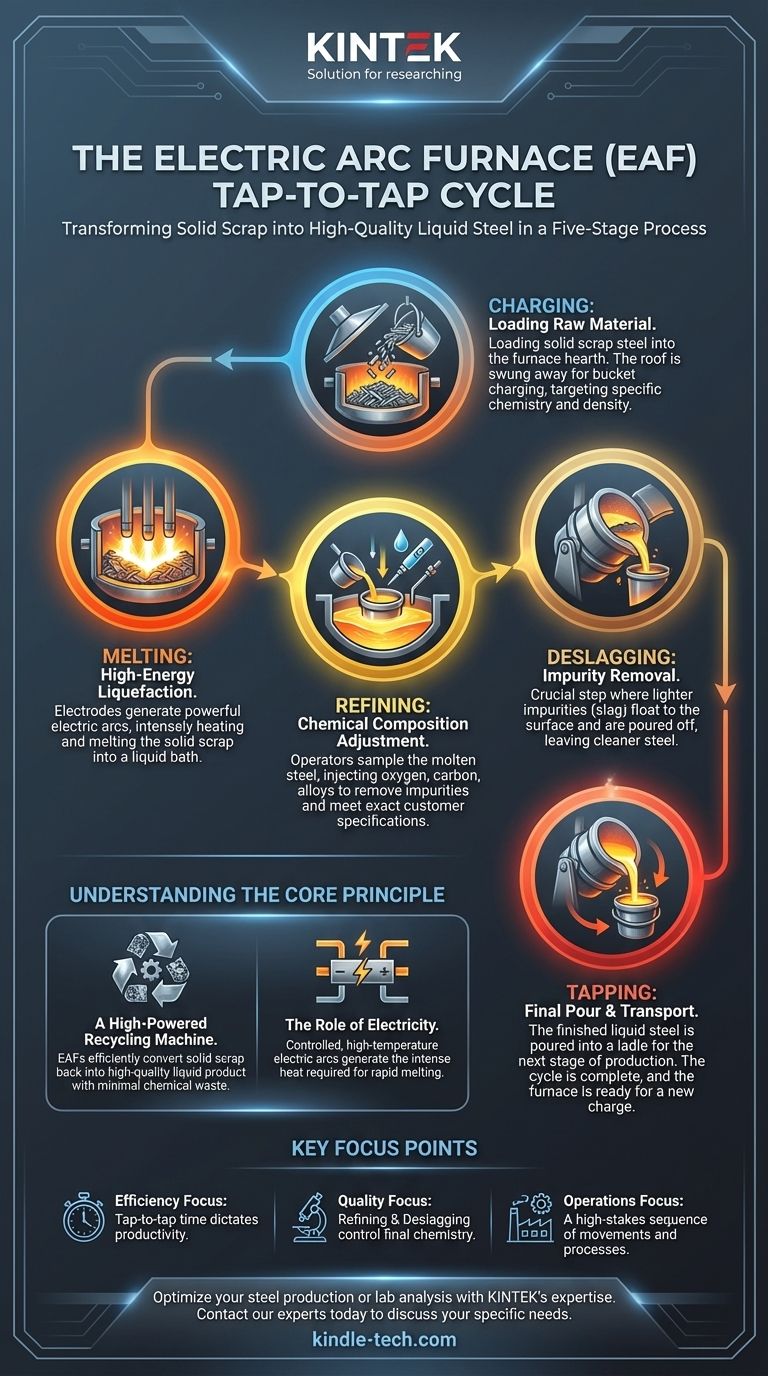

Il ciclo operativo di un Forno ad Arco Elettrico (EAF) è noto come ciclo da colata a colata (tap-to-tap cycle). Questo processo altamente efficiente è costituito da cinque fasi distinte: caricamento, fusione, raffinazione, scorificazione e colata. Ogni fase è un passaggio critico nella trasformazione del rottame metallico solido in acciaio liquido di alta qualità.

Un forno ad arco elettrico non si limita a fondere il metallo; esegue una sequenza precisa e ad alta energia per riciclare il rottame in un prodotto raffinato con una composizione chimica specifica, il tutto all'interno di un ciclo che viene misurato dal momento in cui l'acciaio viene versato (colata) al successivo.

Una ripartizione dettagliata del ciclo EAF

L'intero ciclo da colata a colata è un processo attentamente coreografato, progettato per velocità e controllo qualità. Inizia con un forno freddo e vuoto e termina con esso pronto per la carica successiva.

Fase 1: Caricamento del forno

Il caricamento è il processo di introduzione della materia prima, principalmente rottame d'acciaio, nel forno.

Il tetto del forno, che sostiene gli elettrodi, viene spostato per consentire a grandi benne di scaricare il rottame direttamente nel recipiente principale o focolare. Questa carica iniziale viene selezionata con cura per ottenere una chimica e una densità target.

Fase 2: Fusione

Questa è la fase più energivora, in cui un'immensa quantità di elettricità viene utilizzata per fondere il rottame solido.

Tre elettrodi di grafite o carbonio vengono abbassati attraverso i fori nel tetto del forno. Un potente arco elettrico viene innescato tra gli elettrodi e il rottame metallico, generando un calore intenso che fonde la carica in un bagno liquido.

Fase 3: Raffinazione

Una volta che l'acciaio è fuso, l'attenzione si sposta dalla fusione alla regolazione della sua composizione chimica.

Durante la raffinazione, gli operatori prelevano campioni del bagno fuso per verificarne la chimica. Possono iniettare ossigeno, carbonio e altre leghe per rimuovere le impurità e portare l'acciaio alla specifica esatta richiesta dal cliente.

Fase 4: Scorificazione

Questo passaggio cruciale comporta la rimozione delle impurità, note come scoria, dall'acciaio fuso.

Le impurità, che sono più leggere dell'acciaio, galleggiano sulla superficie per formare uno strato di scoria liquida. Il forno viene accuratamente inclinato per versare questa scoria attraverso una porta di scorificazione, lasciando dietro di sé l'acciaio liquido più pulito e raffinato.

Fase 5: Colata

La colata è la fase finale, in cui l'acciaio liquido finito viene versato fuori dal forno.

Il forno viene inclinato nella direzione opposta alla scorificazione, consentendo all'acciaio fuso di fluire attraverso un foro di drenaggio, o foro di colata, in una siviera. Questa siviera trasporta quindi l'acciaio alla fase successiva del processo di produzione, e l'EAF è pronto per essere caricato di nuovo, iniziando un nuovo ciclo.

Comprendere il principio fondamentale

Il processo EAF è fondamentalmente diverso dalla siderurgia primaria tradizionale. La sua efficienza e il suo scopo sono definiti dai suoi componenti principali e dal suo ruolo di riciclatore.

Una macchina per il riciclo ad alta potenza

Un EAF è essenzialmente un'unità di riciclo potente. La sua funzione primaria è quella di prendere un materiale solido e freddo (rottame d'acciaio) e riconvertirlo in un prodotto liquido di alta qualità con un minimo spreco chimico.

Il recipiente principale del forno è un involucro d'acciaio rivestito con materiale refrattario progettato per resistere a temperature estreme. L'intera struttura poggia su una culla che può essere inclinata da azionamenti idraulici o elettrici, consentendo le precise azioni di scorificazione e colata.

Il ruolo dell'elettricità

Il processo si basa interamente sull'energia elettrica fornita attraverso massicce barre collettrici in rame agli elettrodi. La capacità di generare un arco controllato e ad alta temperatura è ciò che rende possibile la rapida fusione di tonnellate di acciaio.

Punti chiave del processo EAF

Per comprendere il ciclo, considera quale aspetto è più rilevante per il tuo obiettivo.

- Se il tuo obiettivo principale è l'efficienza: Il "tempo da colata a colata" è la metrica più importante, poiché determina la produttività del forno.

- Se il tuo obiettivo principale è la qualità del materiale: Le fasi di raffinazione e scorificazione sono le più critiche, poiché è qui che la chimica del prodotto finale è controllata con precisione.

- Se il tuo obiettivo principale sono le operazioni: L'intero ciclo è una sequenza ad alto rischio di movimenti meccanici (inclinazione, oscillazione del tetto) e intensi processi elettrici e chimici.

Il ciclo del forno ad arco elettrico è un capolavoro di produzione controllata e ad alta energia.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo primario |

|---|---|---|

| 1. Caricamento | Caricamento del rottame d'acciaio nel forno | Preparare la materia prima per la fusione |

| 2. Fusione | Utilizzo di archi elettrici per fondere il rottame | Creare un bagno di acciaio liquido |

| 3. Raffinazione | Iniezione di ossigeno/carbonio, aggiunta di leghe | Raggiungere la composizione chimica target |

| 4. Scorificazione | Inclinazione del forno per rimuovere le impurità | Purificare l'acciaio fuso rimuovendo la scoria |

| 5. Colata | Versamento dell'acciaio finito in una siviera | Trasferire il prodotto finale per la colata |

Ottimizza la tua produzione di acciaio o l'analisi di laboratorio con l'esperienza di KINTEK.

Sia che tu stia operando un EAF o analizzando l'acciaio risultante, KINTEK fornisce le attrezzature da laboratorio durevoli e i materiali di consumo di cui hai bisogno per un controllo preciso della temperatura, un campionamento accurato e test affidabili dei materiali. I nostri forni, elettrodi e materiali refrattari sono progettati per resistere alle condizioni estreme della produzione e del controllo qualità dei metalli.

Lascia che ti aiutiamo a migliorare l'efficienza e la qualità nel tuo laboratorio o impianto di produzione.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come vengono controllate le caratteristiche dei pori nella produzione di fasi MAX porose? Padronanza della precisione con i modelli sacrificali

- Che ruolo svolgono le apparecchiature di essiccazione o polimerizzazione nella sintesi NSHPC? Garantire la precisione strutturale nei carboni porosi

- Quali sono i tipi di filtro pressa nell'industria chimica? Scegli quello giusto per il tuo processo

- Di cosa è composto il bio-olio? La chimica complessa di un combustibile sostenibile

- Quanti tipi di processo di ricottura esistono? Una guida alle 3 categorie fondamentali

- In che modo la metallurgia delle polveri si differenzia dagli altri processi di produzione? Costruire parti con scarti minimi

- Qual è il processo di sputtering sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti