I rischi principali nell'uso dei crogioli sono il guasto catastrofico dovuto a shock termico, la contaminazione chimica della carica fusa e il danno fisico all'attrezzatura stessa. Questi pericoli non sono intrinseci allo strumento, ma derivano da una conservazione, manipolazione e selezione dei materiali improprie, rendendoli quasi interamente prevenibili attraverso procedure disciplinate.

I maggiori rischi associati ai crogioli non provengono dal crogiolo stesso, ma dal modo in cui viene preparato, maneggiato e abbinato all'applicazione specifica. Padroneggiare questi dettagli operativi è la chiave per garantire sia la sicurezza che il successo.

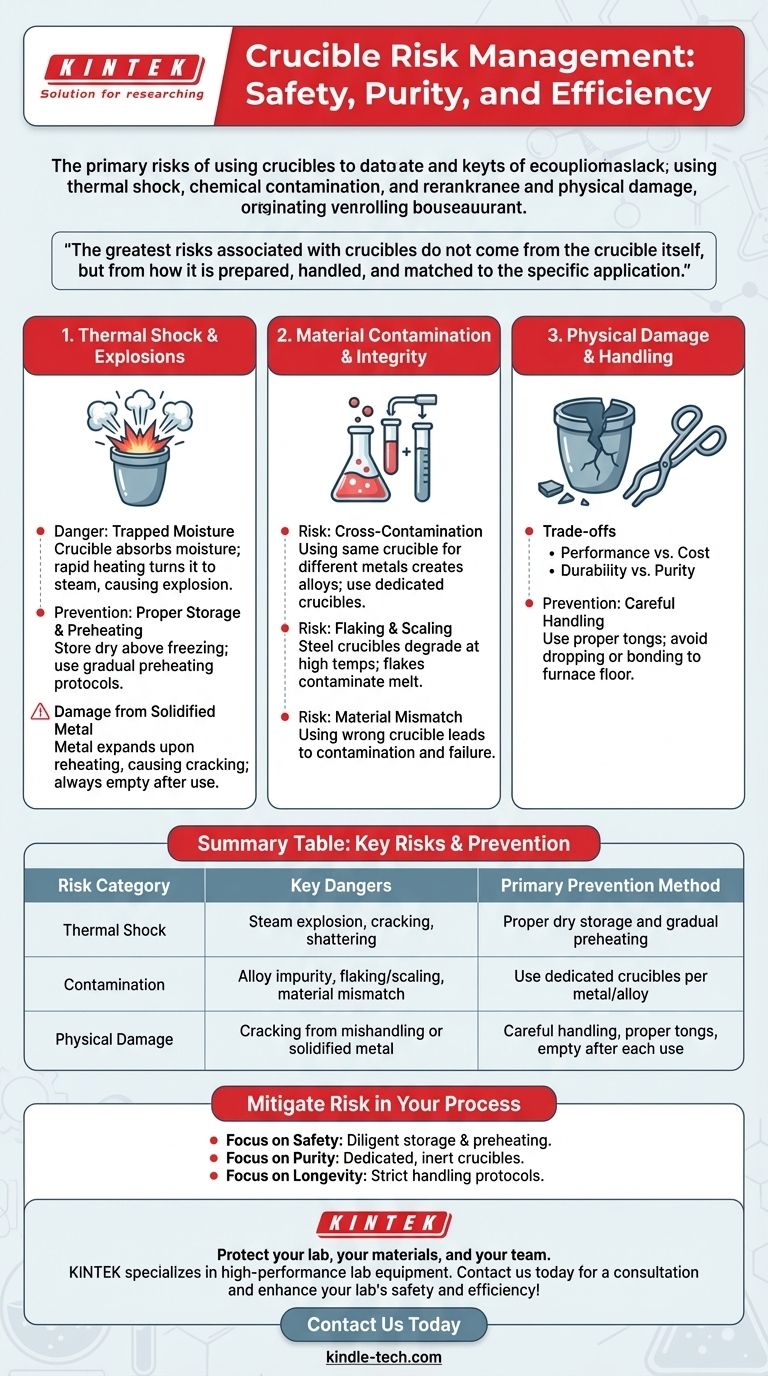

Il Rischio Critico: Shock Termico ed Esplosioni

Il pericolo più grave in un ambiente di fonderia è un'esplosione di vapore causata dal riscaldamento rapido di un crogiolo compromesso. Si tratta di un evento violento e pericoloso che deve essere evitato a tutti i costi.

Il Pericolo dell'Umidità Intrappolata

Un crogiolo freddo o conservato in un ambiente umido può assorbire umidità. Quando questo crogiolo viene inserito in un forno caldo, l'acqua intrappolata si trasforma istantaneamente in vapore, espandendosi violentemente.

Questa rapida espansione può causare la fessurazione, la frantumazione o l'esplosione del crogiolo, proiettando metallo fuso e ponendo un grave pericolo per gli operatori e le attrezzature.

Il Ruolo della Conservazione e della Preparazione

I crogioli devono essere sempre conservati in un luogo asciutto e a una temperatura superiore al punto di congelamento (32°F / 0°C). Un crogiolo freddo o bagnato non deve mai essere messo direttamente in servizio.

Protocolli di preriscaldamento adeguati sono essenziali per eliminare delicatamente qualsiasi umidità residua prima che il crogiolo venga caricato con il metallo ed esposto ad alte temperature.

Danni da Metallo Solidificato

Un rischio correlato si verifica quando il metallo viene lasciato solidificare all'interno di un crogiolo dopo una fusione. Al momento del riscaldamento, il metallo può espandersi a un ritmo diverso rispetto al materiale del crogiolo.

Questa espansione differenziale esercita un'immensa pressione sulle pareti del crogiolo, il che può portare a fessurazioni e guasti. Svuotare sempre completamente i crogioli dopo ogni utilizzo.

Contaminazione del Materiale e Integrità del Crogiolo

Oltre ai pericoli immediati per la sicurezza, l'uso improprio del crogiolo può compromettere la qualità del lavoro e degradare l'attrezzatura stessa.

Contaminazione Incrociata tra Metalli

Utilizzare lo stesso crogiolo per metalli diversi è una via diretta alla contaminazione. Tracce di un metallo precedente possono fuoriuscire nella nuova carica fusa, creando una lega non intenzionale.

Ciò può alterare drasticamente le proprietà chimiche e meccaniche del prodotto finale. Per questo motivo, devono essere utilizzati crogioli dedicati per ogni metallo o lega distinta.

Sfaldamento e Scagliatura

Alcuni materiali per crogioli, come l'acciaio, sono inclini al degrado ad alte temperature. La superficie interna può sfaldarsi o "scagliarsi".

Queste scaglie cadono nel metallo fuso, introducendo impurità. Questo processo assottiglia anche le pareti del crogiolo nel tempo, indebolendone la struttura e aumentando il rischio di rottura. I rivestimenti protettivi possono aiutare a mitigare questo problema, ma richiedono una manutenzione regolare.

Disadattamento del Materiale

Gli svantaggi di uno specifico materiale per crogiolo derivano spesso dal suo utilizzo nell'applicazione sbagliata. Ad esempio, un crogiolo di allumina può essere molto puro ma avere una conduttività termica inferiore rispetto ad altri tipi.

L'utilizzo di un crogiolo con un punto di fusione troppo vicino alla temperatura di lavoro o che reagisce chimicamente con la carica fusa può portare a contaminazione diretta e guasti prematuri.

Comprendere i Compromessi

La selezione di un crogiolo è un esercizio di bilanciamento di priorità concorrenti. Non esiste un unico materiale "migliore", ma solo la scelta migliore per un compito specifico.

Prestazioni vs. Costo

I materiali ad alta purezza o ad alte prestazioni come l'allumina hanno spesso un costo significativamente più elevato. Questo investimento può essere necessario per applicazioni che richiedono estrema purezza.

Per la fusione generica di leghe a temperature più basse, un crogiolo più economico può essere sufficiente, a condizione che i suoi limiti siano compresi e gestiti.

Durabilità vs. Purezza

Un crogiolo in acciaio durevole ed economico potrebbe essere adatto per fondere lo zinco, ma comporta il rischio intrinseco di contaminazione da ferro dovuta alla scagliatura.

Al contrario, un crogiolo ceramico più inerte ma fragile potrebbe offrire una purezza superiore, ma richiedere una manipolazione più attenta per prevenire crepe e danni fisici.

L'Importanza della Manipolazione

Anche il crogiolo più costoso e perfettamente specificato può essere rovinato da una manipolazione impropria. L'uso di pinze non adatte può creare punti di stress che portano a crepe.

Far cadere il crogiolo o permettere che si attacchi al fondo del forno sono errori comuni e costosi. Una manipolazione attenta è un aspetto non negoziabile della mitigazione del rischio.

Come Mitigare il Rischio nel Tuo Processo

Il tuo approccio alla gestione dei crogioli dovrebbe essere direttamente collegato al tuo obiettivo principale.

- Se la tua priorità principale è la sicurezza dell'operatore: La tua massima priorità è una conservazione diligente e un preriscaldamento per eliminare tutta l'umidità e prevenire lo shock termico.

- Se la tua priorità principale è la purezza della carica fusa: Devi utilizzare crogioli dedicati per ogni lega e selezionare un materiale per crogiolo che sia inerte rispetto al tuo metallo specifico alle temperature di lavoro.

- Se la tua priorità principale è la longevità del crogiolo e l'efficienza dei costi: Devi imporre protocolli rigorosi per la manipolazione, lo svuotamento del crogiolo dopo ogni utilizzo e l'ispezione per danni prima del riscaldamento.

In definitiva, la sicurezza e l'efficacia del crogiolo sono una questione di procedura disciplinata, non di fortuna.

Tabella Riassuntiva:

| Categoria di Rischio | Pericoli Principali | Metodo di Prevenzione Primario |

|---|---|---|

| Shock Termico | Esplosione di vapore, fessurazione, frantumazione | Conservazione asciutta adeguata e preriscaldamento graduale |

| Contaminazione | Impurità della lega, sfaldamento/scagliatura, disadattamento del materiale | Utilizzare crogioli dedicati per ogni metallo/lega |

| Danno Fisico | Fessurazione dovuta a manipolazione impropria o metallo solidificato | Manipolazione attenta, pinze adeguate, svuotare dopo ogni uso |

Proteggi il tuo laboratorio, i tuoi materiali e il tuo team. Il crogiolo giusto è essenziale per una fusione sicura ed efficace. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, offrendo una gamma di crogioli progettati per applicazioni e metalli specifici. I nostri esperti possono aiutarti a selezionare il crogiolo perfetto per mitigare i rischi e garantire purezza e sicurezza nei tuoi processi. Contattaci oggi stesso per una consulenza e migliora la sicurezza e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Quali sono i vantaggi dei crogioli di allumina ad alta purezza per sali fusi ZnNaK//Cl? Garantire la purezza sperimentale

- Qual è la funzione dei crogioli di allumina nella sintesi di Na3V2(PO4)2F3? Garantire la purezza nella produzione di NVPF

- Quali sono i vantaggi della scelta di un crogiolo di allumina per la TGA? Garantire dati di analisi termica ad alta precisione

- Quali sono i vantaggi funzionali dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'ossidazione

- Perché un crogiolo di allumina ad alta purezza è preferito per l'ossidazione ad alta temperatura? Garantire un'integrità dei dati senza pari