Prima di ogni utilizzo, un crogiolo deve essere meticolosamente ispezionato per verificarne l'integrità fisica e confermata la compatibilità chimica e termica con i materiali da riscaldare. Questo controllo in due parti assicura che il crogiolo non si crepi, non si rompa o non reagisca durante il processo, il che potrebbe portare a un cedimento catastrofico, alla contaminazione del campione e a significativi rischi per la sicurezza.

Il principio fondamentale di un controllo pre-utilizzo non è solo individuare i danni esistenti, ma confermare in modo proattivo che le proprietà del materiale del crogiolo siano fondamentalmente adatte alla temperatura specifica e all'ambiente chimico del tuo lavoro. Il fallimento su entrambi i fronti compromette sia la sicurezza che i risultati.

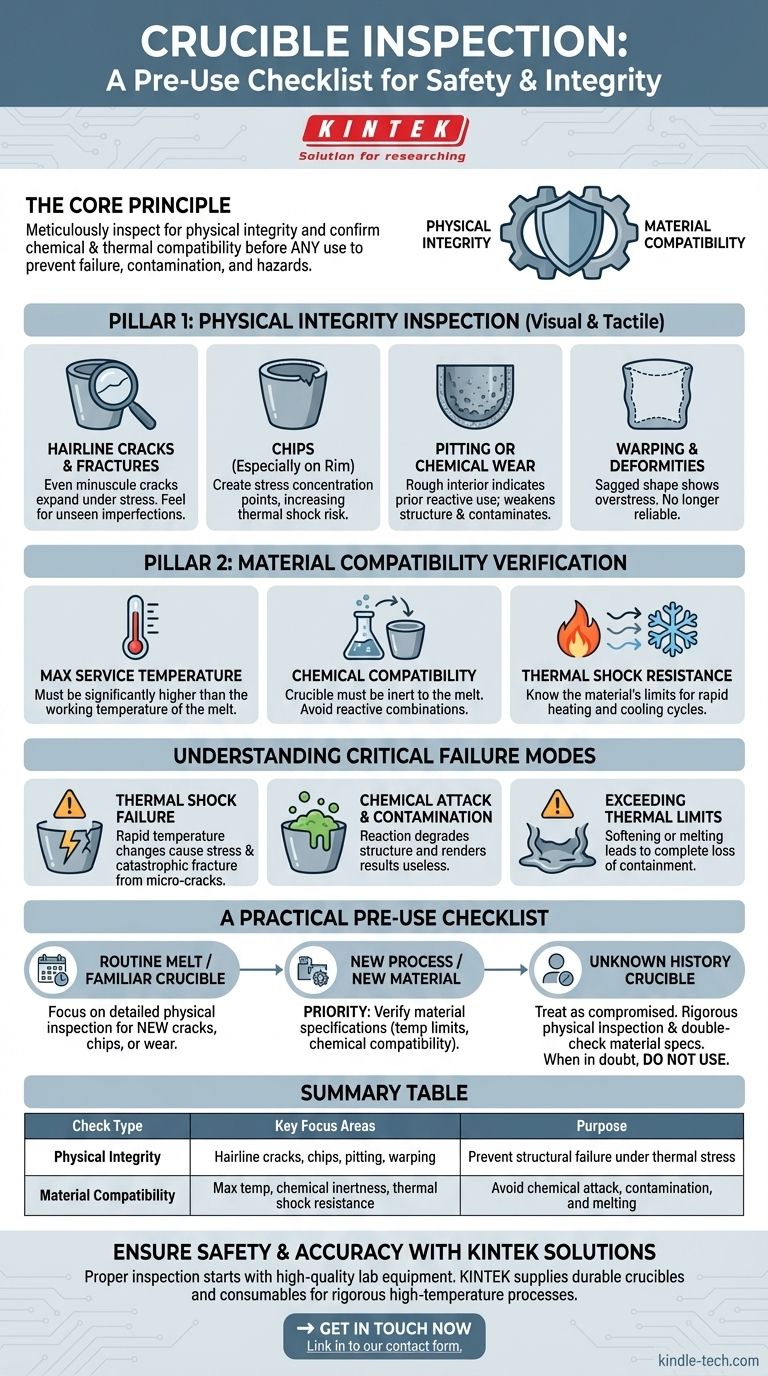

I Due Pilastri del Controllo di un Crogiolo

Un'ispezione approfondita è una fase non negoziabile che può essere suddivisa in due aree distinte ma ugualmente importanti: valutare la condizione fisica e verificare l'idoneità del materiale per il compito.

Pilastro 1: Ispezione dell'Integrità Fisica

Questo è un esame visivo e tattile pratico per trovare eventuali difetti che potrebbero portare a un cedimento strutturale sotto l'estrema sollecitazione del riscaldamento e del raffreddamento.

Cerca crepe sottili o fratture. Anche le crepe minuscole possono espandersi rapidamente sotto stress termico, facendo sì che il crogiolo si spezzi durante il processo. Fai scorrere un dito guantato lungo le superfici per sentire imperfezioni che non riesci a vedere.

Controlla la presenza di scheggiature, specialmente attorno al bordo. Le scheggiature e altri danni superficiali creano punti di concentrazione dello stress, rendendo il crogiolo più suscettibile a crepe dovute a shock termico.

Esamina l'interno per rilevare segni di pitting o usura chimica. Una superficie che non è più liscia può indicare che il crogiolo è stato precedentemente utilizzato con un materiale reattivo. Questo degrado indebolisce il crogiolo e può contaminare la tua fusione attuale.

Verifica che il crogiolo non presenti deformazioni o distorsioni strutturali. Se un crogiolo si è afflosciato o ha cambiato forma a causa di un uso precedente, è stato sottoposto a stress oltre i suoi limiti e non è più affidabile.

Pilastro 2: Verifica della Compatibilità del Materiale

Questa fase consiste nel confermare che il materiale del crogiolo sia appropriato per il tuo processo specifico. L'uso del tipo sbagliato di crogiolo è una fonte primaria di guasti e contaminazione.

Assicurati che la temperatura massima di esercizio del crogiolo sia ben al di sopra della temperatura di lavoro prevista. Il materiale deve avere un punto di fusione significativamente più alto della sostanza che conterrà.

Verifica la sua compatibilità chimica con la tua fusione. Ad esempio, un crogiolo di grafite è eccellente per molti metalli ma reagirà con materiali che formano carburi. Un crogiolo ceramico potrebbe essere inerte a una sostanza chimica ma reagire violentemente con un'altra.

Considera la sua resistenza allo shock termico. Alcuni materiali, come la silice fusa, gestiscono molto bene i rapidi cambiamenti di temperatura, mentre altri richiedono un ciclo di riscaldamento e raffreddamento lento e controllato per evitare crepe. Conosci le proprietà del tuo specifico crogiolo.

Comprensione delle Modalità di Cedimento Critiche

Non ispezionare correttamente un crogiolo può portare a diversi esiti prevedibili e pericolosi. Comprendere questi rischi evidenzia l'importanza del controllo pre-utilizzo.

Cedimento per Shock Termico

Questa è la causa più comune di cedimento del crogiolo. Quando un crogiolo viene riscaldato o raffreddato troppo rapidamente, diverse parti si espandono o si contraggono a velocità diverse, creando un'enorme sollecitazione interna. Una micro-crepa preesistente funge da punto debole, consentendo una frattura catastrofica.

Attacco Chimico e Contaminazione

Se il materiale del crogiolo non è inerte rispetto alla fusione, si verificherà una reazione chimica. Questa reazione degrada contemporaneamente la struttura del crogiolo e contamina il tuo materiale, rendendo inutili i tuoi risultati.

Superamento dei Limiti Termici

L'utilizzo di un crogiolo al di sopra della sua temperatura massima specificata ne causerà l'ammorbidimento, la deformazione o addirittura la fusione. Ciò comporta una perdita completa di contenimento e un significativo rischio per la sicurezza dovuto alla fuoriuscita di materiale fuso.

Una Lista di Controllo Pratica Pre-Utilizzo

Applica questi controlli per garantire l'integrità del tuo processo. La tua attenzione potrebbe spostarsi leggermente a seconda del contesto del lavoro.

- Se stai eseguendo una fusione di routine con un crogiolo familiare: La tua attenzione principale dovrebbe essere su un'ispezione fisica dettagliata per eventuali nuove crepe, scheggiature o usura che si sono sviluppate dall'ultimo utilizzo.

- Se stai iniziando un nuovo processo o utilizzando un nuovo materiale: La tua priorità è verificare le specifiche del materiale del crogiolo. Conferma i suoi limiti di temperatura e la compatibilità chimica con la tua nuova sostanza prima di tutto il resto.

- Se stai utilizzando un crogiolo di storia sconosciuta: Trattalo come potenzialmente compromesso. Esegui l'ispezione fisica più rigorosa possibile e ricontrolla il tipo di materiale rispetto ai requisiti del tuo processo. In caso di dubbio, non usarlo.

Pochi minuti dedicati a un'ispezione diligente sono il fondamento di un processo ad alta temperatura sicuro, riuscito e accurato.

Tabella Riassuntiva:

| Tipo di Controllo | Aree di Focus Principali | Scopo |

|---|---|---|

| Integrità Fisica | Crepe sottili, scheggiature, pitting, deformazioni | Prevenire il cedimento strutturale sotto stress termico |

| Compatibilità Materiale | Temperatura massima di esercizio, inerzia chimica, resistenza allo shock termico | Evitare attacco chimico, contaminazione e fusione |

Assicura la sicurezza e l'accuratezza del tuo laboratorio con le attrezzature giuste da KINTEK.

Una corretta ispezione del crogiolo è fondamentale, ma inizia con l'utilizzo di attrezzature da laboratorio affidabili e di alta qualità. KINTEK è specializzata nella fornitura di crogioli durevoli e una gamma completa di attrezzature da laboratorio e materiali di consumo progettati per soddisfare le rigorose esigenze dei tuoi processi ad alta temperatura.

Contatta oggi i nostri esperti per trovare il crogiolo perfetto per la tua specifica applicazione, materiale e requisiti di temperatura. Lascia che ti aiutiamo a costruire una base per risultati sicuri e di successo.

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

Domande frequenti

- È possibile fondere metalli diversi nello stesso crogiolo? Evitare contaminazioni costose e fusioni fallite

- Qual è il ruolo di un crogiolo di corindone nella produzione di polvere di magnesio? Garantire la purezza nell'evaporazione per resistenza

- Perché viene utilizzata una capsula di ceramica con coperchio per la g-C3N4? Massimizzare la resa e la purezza nella sintesi del nitruro di carbonio grafite

- Come funziona un forno a crogiolo? Una guida per fondere i metalli in modo efficiente

- Perché un crogiolo di grafite con tappo viene utilizzato per le leghe Mg3Sb2? Garantire la precisione stechiometrica nella sintesi di tipo P

- Come simula il metodo del crogiolo le condizioni industriali per l'analisi della corrosione delle ceramiche di forsterite-spinello?

- Perché utilizzare crogioli di nichel o allumina per l'attivazione con KOH? Garantire risultati di sintesi di carboni attivi ad alta purezza.

- Qual è il crogiolo più resistente? Abbina il crogiolo giusto alla tua applicazione di fusione