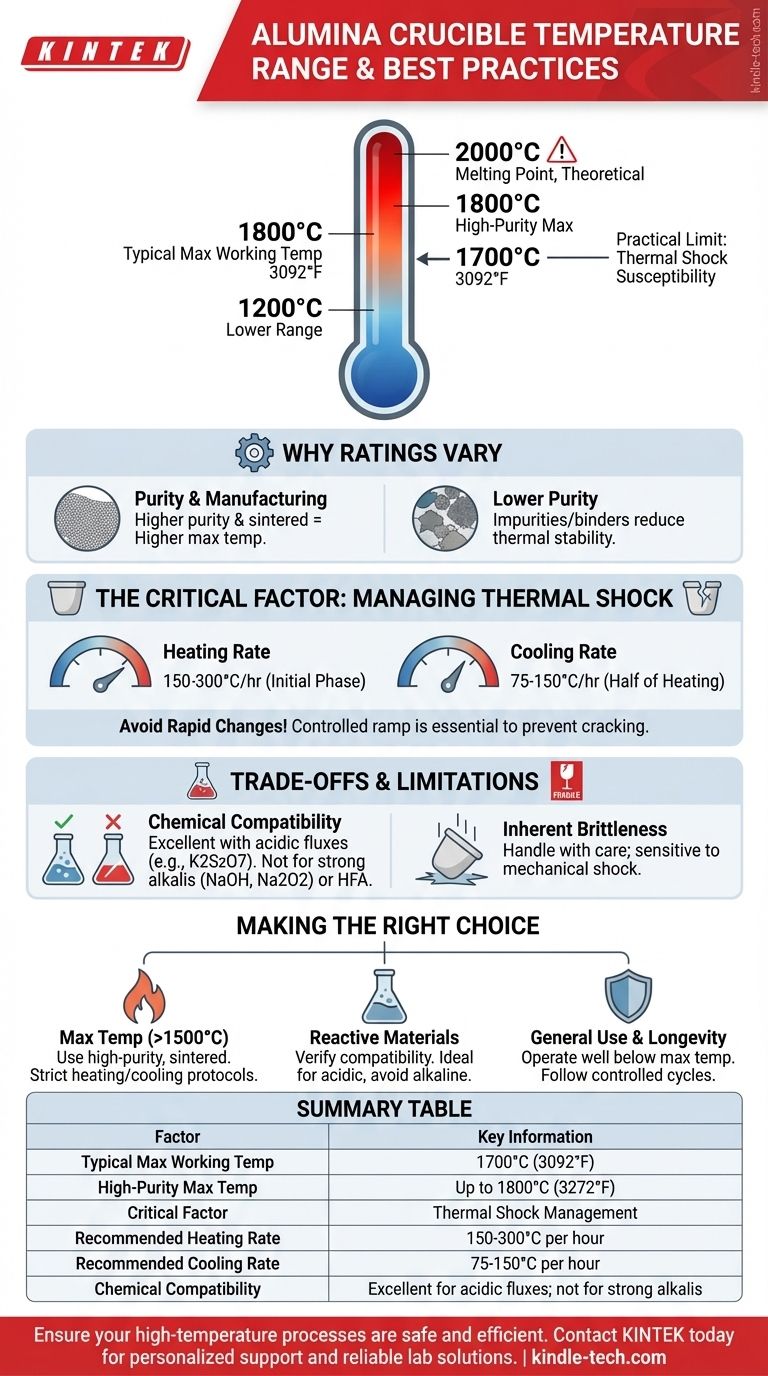

La temperatura massima di esercizio per un crogiolo in allumina è tipicamente intorno ai 1700°C (3092°F). Tuttavia, questa cifra non è assoluta; l'intervallo operativo sicuro dipende fortemente dalla purezza del crogiolo, dal processo di produzione e dall'applicazione specifica. Alcuni prodotti in allumina specializzati e ad alta purezza possono persino raggiungere un massimo di 1800°C, mentre altri sono classificati per temperature inferiori, vicine ai 1200°C.

Sebbene l'allumina abbia un punto di fusione molto elevato vicino ai 2000°C, il suo limite pratico di temperatura è definito dalla sua suscettibilità agli shock termici. La chiave per utilizzare con successo un crogiolo in allumina alla sua massima temperatura non è solo raggiungere il calore, ma controllare la velocità di riscaldamento e raffreddamento.

Perché le classificazioni di temperatura variano

Il termine "crogiolo in allumina" può descrivere prodotti con diverse caratteristiche prestazionali. Comprendere ciò che influenza la classificazione della temperatura è fondamentale per selezionare lo strumento giusto e utilizzarlo correttamente.

L'impatto della purezza e della produzione

Non tutta l'allumina è uguale. Un crogiolo in allumina sinterizzata ad alta purezza avrà una temperatura di servizio massima più elevata e più affidabile, spesso pari o superiore a 1700°C.

I crogioli con minore purezza o diversi metodi di produzione possono avere limiti di temperatura inferiori a causa della presenza di leganti o impurità che ne riducono la stabilità termica.

Temperatura di esercizio rispetto al punto di fusione

Il punto di fusione dell'allumina è di circa 2000°C, ma questo è un massimo teorico. La temperatura massima di esercizio (ad esempio, 1700-1800°C) è la temperatura più alta alla quale il crogiolo mantiene la sua integrità strutturale e stabilità chimica per un uso pratico. Non è mai consigliabile operare vicino al punto di fusione.

Il fattore critico: gestione dello shock termico

L'allumina è una ceramica resistente, ma è sensibile ai rapidi cambiamenti di temperatura, un fenomeno noto come shock termico. Questa è la causa più comune di guasto del crogiolo.

Velocità di riscaldamento raccomandate

Per prevenire crepe, il forno e il crogiolo devono essere riscaldati lentamente e uniformemente. Una rampa controllata è essenziale.

Una linea guida generale è quella di riscaldare a una velocità di 150-300°C all'ora, specialmente durante la fase iniziale. Ciò riduce al minimo lo stress termico sul materiale.

Raffreddamento controllato

Il raffreddamento è importante quanto il riscaldamento. La velocità di raffreddamento deve essere graduale, tipicamente la metà della velocità di riscaldamento (75-150°C all'ora).

Se possibile, evitare di rimuovere un crogiolo da un forno molto caldo direttamente nell'aria ambiente. Lasciare raffreddare prima il forno in modo significativo.

Migliori pratiche per la manipolazione

Quando è necessario versare materiale fuso, rendere il processo il più breve possibile per ridurre al minimo l'esposizione del crogiolo a un improvviso calo di temperatura. Se si eseguono fusioni consecutive, mantenere il forno caldo tra una fusione e l'altra può prolungare la vita del crogiolo.

Comprendere i compromessi e i limiti

Oltre alla temperatura, è necessario considerare l'ambiente chimico e la manipolazione fisica del crogiolo per un funzionamento efficace.

Incompatibilità chimica

L'allumina mostra un'eccellente resistenza alle sostanze acide. È adatta per l'uso con fondenti acidi come K2S2O7.

Tuttavia, non è adatta per l'uso con sostanze alcaline come idrossido di sodio (NaOH), perossido di sodio (Na2O2) o carbonato di sodio (Na2CO3), poiché questi corroderanno la ceramica ad alte temperature. Deve anche essere tenuta lontana dall'acido fluoridrico (HFA).

Fragilità intrinseca

Come tutte le ceramiche, i crogioli in allumina sono duri ma fragili. Possono essere danneggiati da shock meccanici, come cadute o la caduta di materiale al loro interno. Maneggiarli sempre con cura.

Fare la scelta giusta per la tua applicazione

Utilizza queste linee guida per adattare la tua procedura alle capacità del crogiolo.

- Se la tua priorità è il funzionamento alla massima temperatura (sopra i 1500°C): Dai la priorità a un crogiolo in allumina sinterizzata ad alta purezza e implementa protocolli di riscaldamento e raffreddamento rigorosi e lenti.

- Se la tua priorità è fondere materiali altamente reattivi: Verifica prima la compatibilità chimica; l'allumina è ideale per campioni acidi ma fallirà con sostanze alcaline forti.

- Se la tua priorità è l'uso generale e la longevità: Operare ben al di sotto della temperatura massima indicata (ad esempio, 100-150°C in meno) e seguire sempre cicli di riscaldamento e raffreddamento controllati.

Gestito correttamente, un crogiolo in allumina è uno strumento eccezionalmente affidabile per lavori ad alta temperatura.

Tabella riassuntiva:

| Fattore | Informazioni chiave |

|---|---|

| Temp. Max. Tipica di Esercizio | 1700°C (3092°F) |

| Temp. Max. Alta Purezza | Fino a 1800°C (3272°F) |

| Fattore Critico | Gestione dello Shock Termico |

| Velocità di Riscaldamento Raccomandata | 150-300°C all'ora |

| Velocità di Raffreddamento Raccomandata | 75-150°C all'ora |

| Compatibilità Chimica | Eccellente per fondenti acidi; non per alcali forti |

Assicurati che i tuoi processi ad alta temperatura siano sicuri ed efficienti con le attrezzature da laboratorio giuste. La scelta del crogiolo corretto è fondamentale per i tuoi risultati. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusa una gamma di crogioli in allumina adatti a diverse esigenze di temperatura e applicazioni chimiche. I nostri esperti possono aiutarti a scegliere il prodotto ideale per le tue specifiche esigenze di laboratorio. Contatta KINTEK oggi per supporto personalizzato e soluzioni affidabili per tutte le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Domande frequenti

- Qual è lo scopo dell'utilizzo di un crogiolo di allumina con coperchio per la sintesi di g-C3N4? Ottimizza la tua produzione di nanosheet

- A quale temperatura resiste il crogiolo di allumina? Una guida alla stabilità ad alta temperatura e alla sicurezza

- Perché i crogioli o i cestelli di allumina sono essenziali per gli studi sulla reazione di Boudouard? Garantire dati puri e inerzia chimica

- Perché usare un crogiolo di allumina in un'autoclave di acciaio inossidabile? Garantire la purezza negli esperimenti di esposizione a piombo liquido e LBE

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto