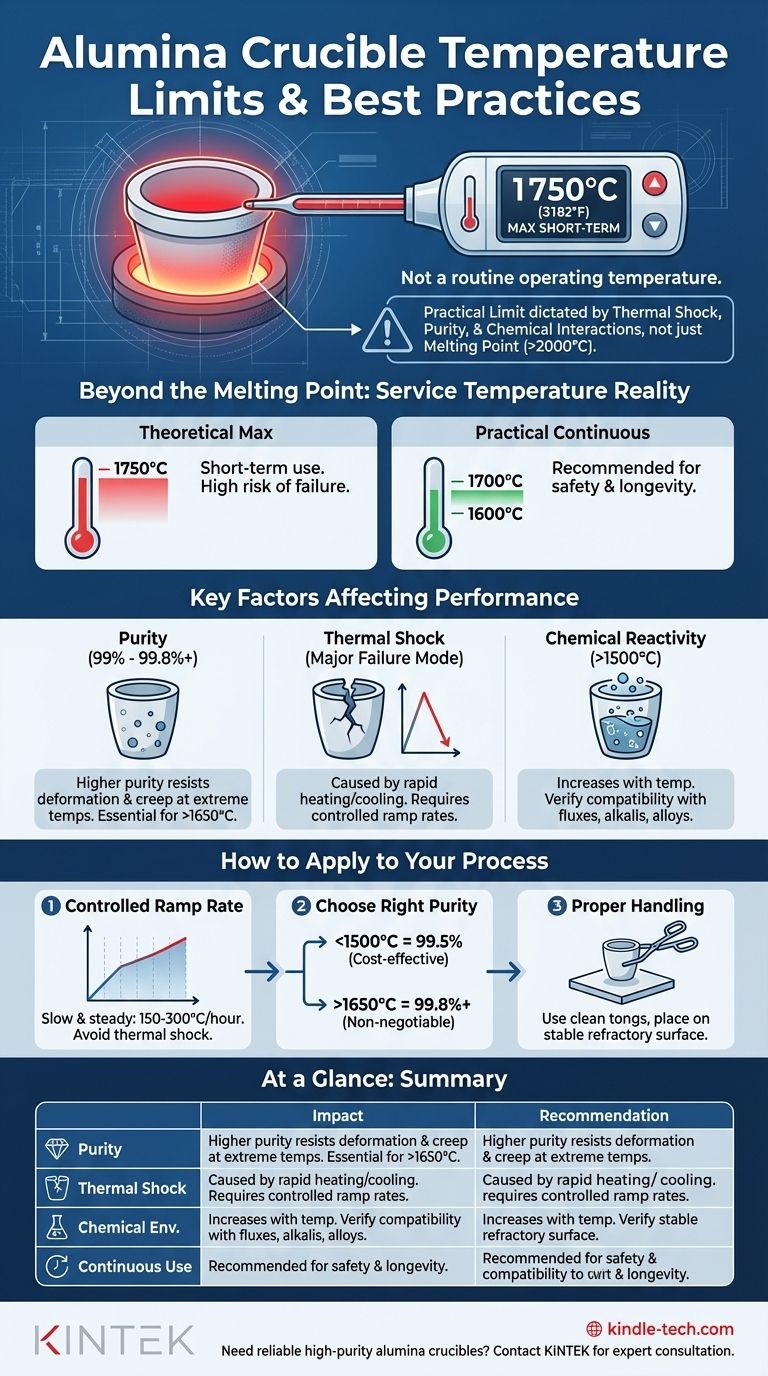

In pratica, un crogiolo di allumina (Al₂O₃) ad alta purezza può essere utilizzato per applicazioni a temperature fino a 1750°C (3182°F). Tuttavia, questo numero rappresenta un limite massimo in condizioni ideali, non una temperatura operativa di routine. Il limite di servizio effettivo è dettato da fattori quali la purezza del materiale, la velocità di variazione della temperatura e le interazioni chimiche.

La temperatura massima teorica è una guida utile, ma la vera chiave per il successo con i crogioli di allumina è capire che il loro limite pratico è determinato dalla resistenza allo shock termico e dalla purezza chimica, non solo dal loro punto di fusione.

Oltre il Punto di Fusione: Comprendere la Temperatura di Servizio

Il punto di fusione dell'allumina pura supera i 2000°C, eppure la sua temperatura massima di servizio è valutata inferiore. È fondamentale comprendere questa discrepanza per un utilizzo sicuro ed efficace.

Il Massimo Teorico vs. l'Uso Pratico

Il valore di 1750°C è una temperatura massima di lavoro a breve termine per l'allumina ad alta purezza. Funzionare continuamente a questa temperatura riduce significativamente la vita utile del crogiolo e aumenta il rischio di cedimento.

Una temperatura operativa continua più conservativa e realistica è spesso nell'intervallo tra 1600°C e 1700°C per fornire un margine di sicurezza.

Il Ruolo Critico della Purezza

I crogioli di allumina sono disponibili in varie purezze, tipicamente dal 99% al 99,8%+. Questa percentuale è il fattore più importante per le prestazioni ad alta temperatura.

Le impurità, come la silice (SiO₂) e altri ossidi, formano fasi vetrose ad alte temperature. Queste fasi si ammorbidiscono e abbassano la temperatura alla quale il crogiolo stesso inizia a deformarsi, un processo noto come scorrimento viscoso (creep).

Pertanto, maggiore è la purezza, meglio il crogiolo resisterà alla deformazione e manterrà la sua integrità strutturale vicino alla sua temperatura massima di servizio.

Shock Termico: La Modalità di Cedimento Più Comune

Lo shock termico è lo stress indotto in un materiale da un rapido cambiamento di temperatura. L'allumina ha una buona stabilità termica, ma è una ceramica fragile e si crepa se riscaldata o raffreddata troppo rapidamente.

Questa è la ragione più comune per il cedimento del crogiolo. Inserire rapidamente un crogiolo freddo in un forno rovente o rimuovere un crogiolo caldo nell'aria aperta e fresca è una causa principale di fessurazione.

Comprendere i Compromessi e i Potenziali Cedimenti

Utilizzare qualsiasi materiale ai suoi limiti comporta dei compromessi. Per l'allumina, si bilanciano principalmente velocità e costo rispetto all'affidabilità e alla longevità.

Rischio di Fessurazione da Shock Termico

Questo non può essere sottovalutato. Più velocemente si riscalda o si raffredda, maggiore è il rischio di frattura. Un tasso di rampa controllato non è un suggerimento; è un requisito per il lavoro ad alta temperatura.

Reattività Chimica

L'allumina è eccezionalmente inerte alla maggior parte delle sostanze chimiche, il che è il motivo principale del suo utilizzo. Tuttavia, a temperature estreme (sopra i 1500°C), la sua reattività aumenta.

Può essere attaccata da fondenti altamente basici, metalli alcalini fusi e alcune leghe metalliche. Verificare sempre la compatibilità chimica del campione con Al₂O₃ alla temperatura target per evitare di contaminare il materiale o danneggiare il crogiolo.

Scorrimento Viscoso (Creep) e Deformazione

Anche al di sotto del suo punto di fusione, un crogiolo può deformarsi lentamente sotto carico a temperature molto elevate. Per applicazioni che comportano fusioni pesanti mantenute a temperature superiori a 1600°C per periodi prolungati, utilizzare l'allumina della massima purezza è essenziale per minimizzare lo scorrimento viscoso.

Come Applicare Queste Informazioni al Tuo Processo

Per prevenire cedimenti e garantire una lunga vita utile, è necessario controllare l'ambiente operativo del crogiolo.

Seguire una Rampa di Riscaldamento e Raffreddamento Controllata

Un tasso di rampa lento e costante è la migliore difesa contro lo shock termico. Sebbene il tasso ideale dipenda dalle dimensioni del crogiolo e dal tipo di forno, una linea guida generale è 150-300°C all'ora. Non inserire mai un crogiolo direttamente in un forno preriscaldato a più di poche centinaia di gradi Celsius.

Scegliere la Purezza Giusta per il Lavoro

Non specificare in eccesso o in difetto il tuo crogiolo. Se il tuo processo opera a 1400°C, un crogiolo standard al 99,5% è probabilmente una scelta economica e affidabile. Se ti stai spingendo verso i 1700°C, investire in una purezza del 99,8%+ è inderogabile.

Garantire una Corretta Manipolazione e Posizionamento

Manipolare sempre i crogioli con pinze pulite per evitare di introdurre contaminanti. All'interno del forno, posizionare il crogiolo su una superficie refrattaria piatta e stabile (come una piastra di allumina o zirconia) per garantire che sia supportato uniformemente.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina come dovresti approcciare i limiti di temperatura dell'allumina.

- Se la tua attenzione principale è operare vicino alla temperatura massima (>1650°C): Devi utilizzare l'allumina della massima purezza (99,8%+) e aderire a protocolli di riscaldamento e raffreddamento molto rigorosi e lenti.

- Se la tua attenzione principale è la fusione o l'analisi per uso generale (sotto i 1500°C): Un crogiolo di purezza standard (99,5%) offre un ottimo equilibrio tra prestazioni e costo, con un rischio inferiore di cedimento.

- Se la tua attenzione principale è prevenire la contaminazione del campione: L'allumina ad alta purezza è essenziale e devi verificarne l'inerzia chimica con i tuoi materiali specifici alla temperatura operativa target.

Trattando la temperatura massima come un limite da avvicinare con cautela piuttosto che un obiettivo da raggiungere, ti assicuri che il crogiolo funzioni come uno strumento affidabile per il tuo lavoro.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Limite di Temperatura | Raccomandazione |

|---|---|---|

| Purezza | Una maggiore purezza (>99,8%) resiste alla deformazione e allo scorrimento viscoso a temperature estreme. | Utilizzare una purezza maggiore per applicazioni >1650°C. |

| Shock Termico | I rapidi cambiamenti di temperatura sono la causa più comune di cedimento. | Seguire un tasso di rampa controllato di 150-300°C/ora. |

| Ambiente Chimico | La reattività aumenta sopra i 1500°C con alcuni fondenti e metalli. | Verificare la compatibilità chimica con il campione. |

| Uso Continuo | Operare al limite massimo (1750°C) riduce la vita utile. | Per uso a lungo termine, puntare a 1600°C - 1700°C. |

Hai bisogno di un crogiolo di allumina affidabile per la tua applicazione ad alta temperatura? KINTEK è specializzata in attrezzature da laboratorio ad alta purezza, inclusi crogioli di allumina su misura per processi esigenti fino a 1750°C. I nostri esperti possono aiutarti a selezionare la purezza e le specifiche giuste per garantire sicurezza, prevenire contaminazioni e prolungare la vita del crogiolo. Contatta oggi il nostro team per una consulenza personalizzata e migliora le prestazioni del tuo laboratorio con gli strumenti giusti.

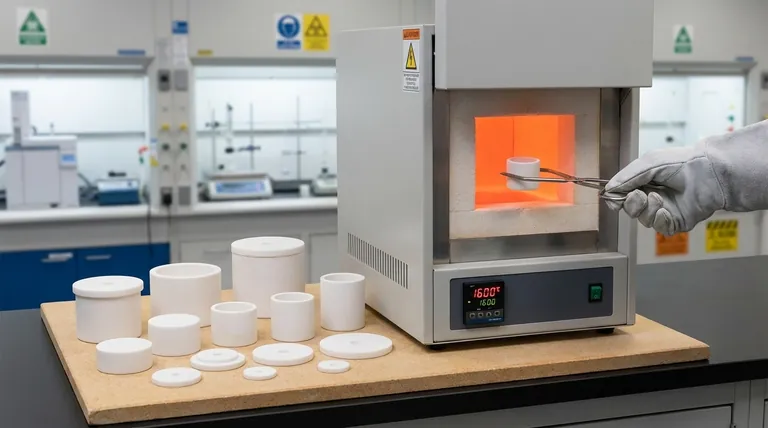

Guida Visiva

Prodotti correlati

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Domande frequenti

- Perché utilizzare crogioli di allumina per la TGA dei carbonati biciclici? Garantire la purezza dei dati e l'inerzia chimica

- Qual è lo scopo dell'utilizzo di crogioli di allumina come rivestimenti negli autoclavi? Garantire la purezza nei test statici ad alta pressione

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Perché vengono selezionate le crogioli di allumina ad alta purezza per i test di corrosione? Garantire la fedeltà dei dati negli esperimenti con sali fusi

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina per la TGA di resine alchidiche modificate? Garantire risultati accurati