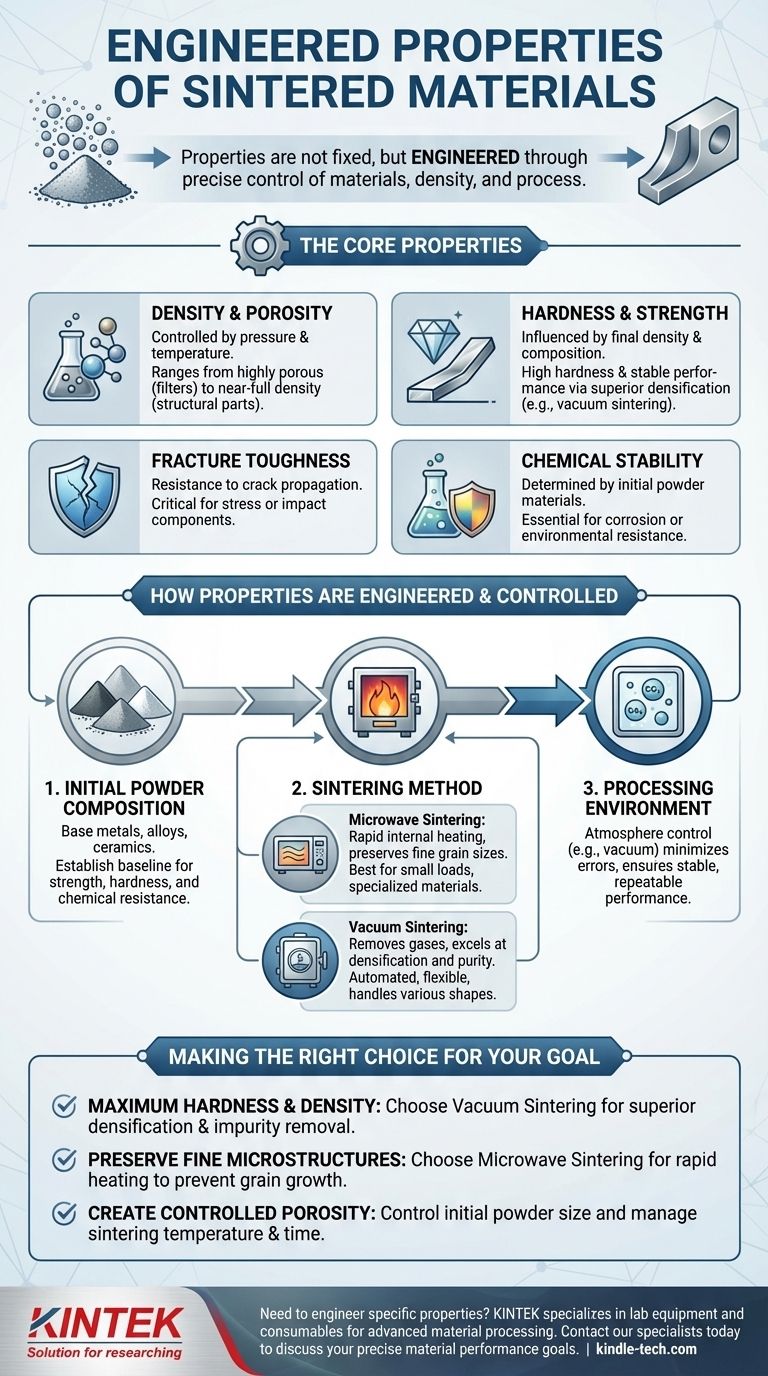

La caratteristica singola più importante dei materiali sinterizzati è che le loro proprietà non sono fisse, ma ingegnerizzate. Controllando con precisione i materiali di base, la densità e il processo di produzione, è possibile creare componenti con un'ampia gamma di proprietà fisiche e meccaniche specifiche, tra cui elevata durezza, porosità controllata, eccellente resistenza e stabilità chimica.

La sinterizzazione è fondamentalmente un processo di controllo. Le proprietà finali di un componente sono il risultato diretto di scelte deliberate riguardanti la composizione iniziale della polvere e la specifica tecnica di sinterizzazione utilizzata, consentendo caratteristiche prestazionali adattate all'applicazione.

Le Proprietà Fondamentali dei Componenti Sinterizzati

La sinterizzazione consente l'ingegnerizzazione deliberata di diverse proprietà chiave del materiale. Queste non sono variabili indipendenti; una variazione in una, come la densità, influenzerà direttamente altre, come la resistenza e la durezza.

Densità e Porosità

La proprietà più fondamentale controllata attraverso la sinterizzazione è la densità. Regolando i parametri di processo come pressione e temperatura, i produttori possono creare parti che vanno da altamente porose (per i filtri) a quasi completamente dense (per i componenti strutturali). Questo viene spesso misurato utilizzando il metodo di Archimede.

Durezza e Resistenza

La durezza (resistenza all'indentazione superficiale) e la resistenza alla flessione (resistenza alla rottura sotto carico) sono influenzate direttamente dalla densità e composizione finale del materiale. Processi come la sinterizzazione sottovuoto sono noti per produrre parti con elevata durezza e prestazioni stabili grazie a una migliore densificazione.

Tenacità alla Frattura

La tenacità alla frattura misura la capacità di un materiale di resistere alla propagazione delle cricche. Questa è una proprietà critica per i componenti soggetti a stress o impatto. Il metodo di indentazione è un modo comune per misurare questa caratteristica nelle parti sinterizzate.

Stabilità Chimica

La stabilità chimica di una parte sinterizzata è in gran parte determinata dai materiali in polvere iniziali utilizzati nella miscela. Ciò è particolarmente critico nelle ceramiche sinterizzate, dove la resistenza alla corrosione o alla reazione con l'ambiente è un requisito di progettazione primario.

Come le Proprietà Vengono Ingegnerizzate e Controllate

Le proprietà finali di un componente sinterizzato non sono casuali. Sono il risultato di una serie di decisioni ingegneristiche deliberate che iniziano con le materie prime e si estendono attraverso l'intero ciclo di produzione.

La Composizione Iniziale della Polvere

Tutto inizia con la polvere. La scelta di metalli di base, leghe o composti ceramici stabilisce il potenziale intervallo delle proprietà finali. La miscela di queste polveri determina la base per la resistenza, la durezza e la resistenza chimica prima ancora che inizi il processo di sinterizzazione.

Il Metodo di Sinterizzazione

La tecnica utilizzata per applicare calore e pressione ha un impatto profondo. Metodi diversi generano calore in modi diversi, il che influisce sulla microstruttura finale del materiale.

Ad esempio, la sinterizzazione a microonde genera calore internamente, il che può essere più veloce e più efficiente dal punto di vista energetico, preservando al contempo dimensioni dei grani molto fini. Al contrario, i metodi convenzionali riscaldano il materiale dall'esterno verso l'interno.

L'Ambiente di Lavorazione

L'atmosfera in cui avviene la sinterizzazione è fondamentale. La sinterizzazione sottovuoto, ad esempio, rimuove i gas dai materiali grezzi, portando a prodotti con migliore densificazione e purezza. Questo ambiente controllato riduce al minimo l'errore umano e garantisce prestazioni stabili e ripetibili.

Comprendere i Compromessi: Processo vs. Risultato

La scelta di un processo di sinterizzazione comporta il bilanciamento tra velocità, costo, scala e le proprietà finali desiderate. Nessun metodo singolo è universalmente superiore; ognuno presenta un insieme distinto di vantaggi e limitazioni.

Sinterizzazione a Microonde

Questo metodo avanzato è eccellente per la lavorazione rapida ed efficiente di piccoli carichi. La sua capacità di mantenere microstrutture fini lo rende molto efficace per applicazioni specializzate come le bioceramiche.

Tuttavia, la sua produttività è limitata poiché spesso sinterizza una parte alla volta. Inoltre, le microonde penetrano solo per una breve distanza nei materiali conduttivi e alcune polveri potrebbero non riscaldarsi affatto efficacemente.

Sinterizzazione Sottovuoto

Questo processo eccelle nella produzione di componenti altamente densi, duri e puri con prestazioni stabili e ripetibili. Il suo elevato livello di automazione e flessibilità gli consente di gestire efficacemente varie forme e dimensioni di prodotto.

Le considerazioni principali per la sinterizzazione sottovuoto riguardano la complessità dell'attrezzatura e la natura a lotti del processo, che può influenzare i tempi di ciclo e la produttività complessiva rispetto ai metodi di sinterizzazione continua.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale alla sinterizzazione dipende interamente dall'applicazione prevista e dalla caratteristica prestazionale più critica.

- Se il tuo obiettivo principale è la massima durezza e densità: Un processo come la sinterizzazione sottovuoto è spesso la scelta ideale, poiché eccelle nella rimozione delle impurità e nel raggiungimento di una densificazione superiore.

- Se il tuo obiettivo principale è preservare microstrutture fini in materiali avanzati: Considera la sinterizzazione a microonde, che offre un riscaldamento rapido che può prevenire la crescita dei grani.

- Se il tuo obiettivo principale è creare un materiale poroso per la filtrazione: La chiave è controllare la dimensione iniziale della polvere e limitare la densità finale attraverso una gestione attenta della temperatura e del tempo di sinterizzazione.

In definitiva, la potenza della sinterizzazione risiede nella sua capacità di trasformare polveri semplici in componenti complessi e ad alte prestazioni con proprietà precisamente ingegnerizzate.

Tabella Riassuntiva:

| Proprietà Chiave | Descrizione e Controllo | Applicazione Comune |

|---|---|---|

| Densità e Porosità | Controllata da pressione e temperatura. Varia da altamente porosa a quasi piena densità. | Filtri, Parti Strutturali |

| Durezza e Resistenza | Influenzata direttamente dalla densità e composizione finale. Migliorata da processi come la sinterizzazione sottovuoto. | Utensili da Taglio, Parti Soggette a Usura |

| Tenacità alla Frattura | Resistenza alla propagazione delle cricche. Critica per componenti soggetti a impatto o carico. | Parti di Motore, Utensili Industriali |

| Stabilità Chimica | Determinata dai materiali in polvere iniziali, specialmente nelle ceramiche. | Componenti Resistenti alla Corrosione, Bioceramiche |

Hai bisogno di ingegnerizzare un componente con proprietà specifiche? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali, incluse le tecnologie di sinterizzazione. Che il tuo obiettivo sia la massima durezza, la porosità controllata o una stabilità chimica superiore, possiamo fornire le soluzioni giuste per le esigenze del tuo laboratorio.

Contatta oggi i nostri specialisti per discutere come possiamo aiutarti a ottenere prestazioni precise del materiale.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Qual è il ruolo di un forno a scatola ad alta temperatura nella preparazione di TiO2 drogato con Si? Precisione per la fotocatalisi

- Qual è l'effetto della temperatura di sinterizzazione sulle ceramiche? Padroneggia la chiave per la densità e la resistenza della ceramica

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nei nanotubi di TiO2? Padronanza delle transizioni di fase cristallina

- Quali condizioni di processo specifiche deve fornire un forno a muffola per il trattamento composito Fe-Cu? Sblocca le massime prestazioni

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori

- Cos'è un forno a muffola e come funziona? Ottieni un riscaldamento pulito ad alta temperatura per il tuo laboratorio

- Perché sono necessari forni a muffola o tubolari ad alta precisione per la calcinazione di Ni/CeO2? Ottimizzare le prestazioni del catalizzatore

- Qual è l'obiettivo della sinterizzazione? Trasformare le polveri in parti solide ad alte prestazioni