In sintesi, la metallurgia delle polveri (PM) è un processo di produzione che crea oggetti metallici solidi da polvere anziché da metallo fuso. Le considerazioni principali ruotano attorno alle caratteristiche della polvere iniziale, ai metodi utilizzati per compattarla e fonderla, e alle proprietà intrinseche della parte finale, come la sua densità e resistenza. Il successo dipende dal controllo accurato di ogni fase per produrre componenti precisi e altamente accurati.

La metallurgia delle polveri offre un modo potente per creare parti complesse, a forma quasi finita, con uno spreco minimo di materiale. Tuttavia, la sua efficacia dipende dalla gestione della relazione critica tra le proprietà iniziali della polvere e la porosità della parte finale, che influisce direttamente sulla sua resistenza meccanica.

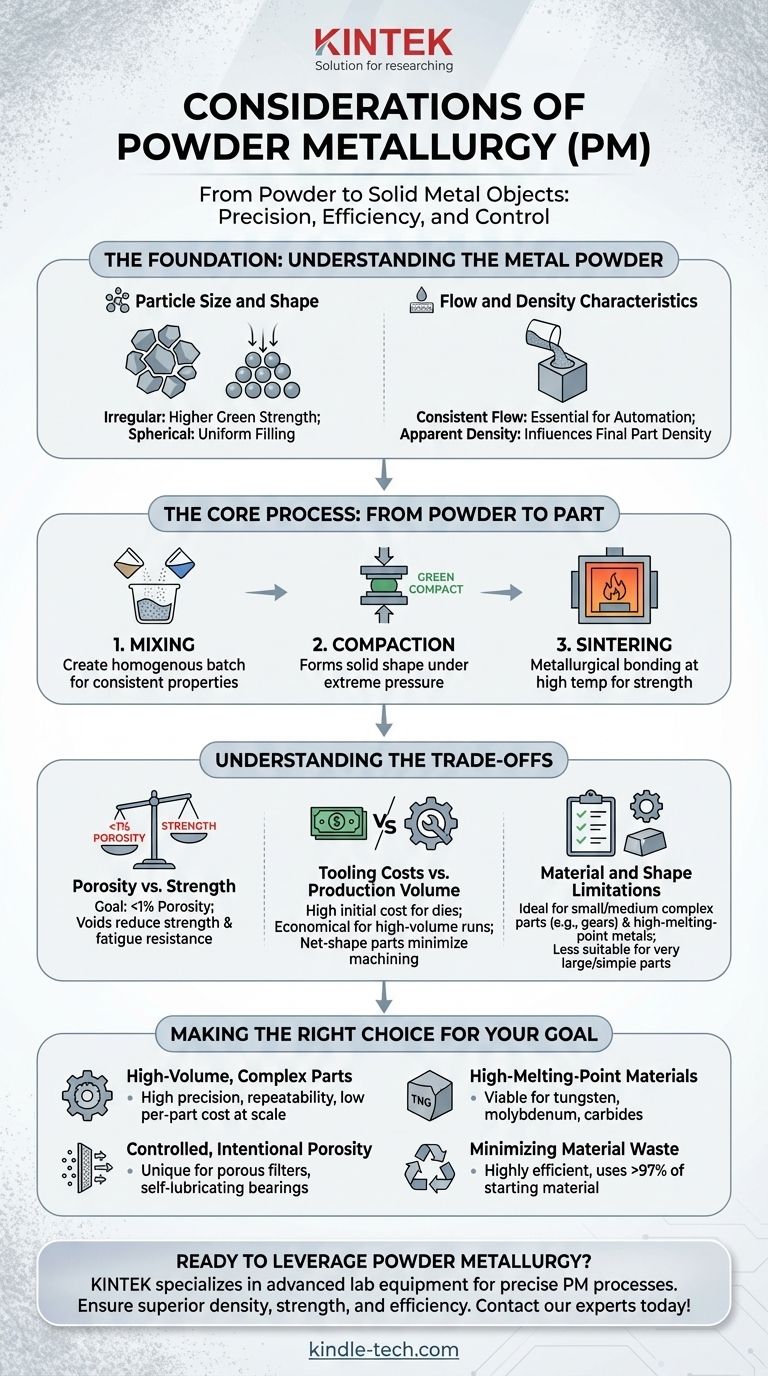

Le Basi: Comprendere la Polvere Metallica

Il materiale di partenza è il fattore più importante nel processo di metallurgia delle polveri. Le sue proprietà fisiche dettano come si comporterà durante la produzione e determinano le caratteristiche finali del componente.

Dimensione e Forma delle Particelle

La dimensione e la forma delle singole particelle di polvere metallica sono critiche. Le particelle irregolari o angolari tendono a incastrarsi meglio durante la compattazione, portando a una maggiore resistenza nello stato pre-sinterizzato. Le polveri sferiche, d'altra parte, fluiscono più facilmente, il che può essere cruciale per riempire uniformemente cavità di stampi complessi.

Caratteristiche di Scorrimento e Densità

La capacità di una polvere di scorrere in modo consistente è essenziale per la produzione automatizzata ad alto volume. Uno scarso scorrimento può portare a un riempimento non uniforme dello stampo, con conseguenti variazioni di densità e difetti nella parte finale. La densità apparente della polvere (come si impacca sotto gravità) influenza la densità finale della parte e la pressione di compattazione richiesta.

Il Processo Fondamentale: Dalla Polvere alla Parte

La metallurgia delle polveri è un processo a più fasi. Ogni fase deve essere controllata con precisione per raggiungere il risultato desiderato. Il metodo convenzionale prevede tre passaggi chiave: miscelazione, compattazione e sinterizzazione.

Fase 1: Miscelazione

Diverse polveri metalliche possono essere miscelate per creare leghe, oppure possono essere aggiunti lubrificanti per migliorare il processo di compattazione. L'obiettivo della miscelazione è creare un lotto perfettamente omogeneo per garantire che ogni parte prodotta abbia proprietà chimiche e meccaniche consistenti.

Fase 2: Compattazione

La miscela di polveri viene immessa in uno stampo rigido e sottoposta a pressione estrema. Questo processo di compattazione forma la polvere in una forma solida nota come "compatto verde". Questa parte è abbastanza forte da essere maneggiata ma non ha ancora sviluppato i suoi legami metallurgici finali o la sua resistenza.

Fase 3: Sinterizzazione

La sinterizzazione è il trattamento termico critico che trasforma il compatto verde in una parte metallica durevole. La parte viene riscaldata in un forno ad atmosfera controllata a una temperatura inferiore al punto di fusione del materiale primario. A questa temperatura, le particelle si legano metallurgicamente e si saldano insieme, aumentando significativamente la resistenza e l'integrità della parte.

Comprendere i Compromessi

Sebbene potente, la metallurgia delle polveri non è una soluzione universale. Comprendere i suoi limiti intrinseci e i compromessi è cruciale per prendere una decisione informata.

Porosità vs. Resistenza

L'obiettivo finale della maggior parte dei processi PM è creare una parte completamente densa con meno dell'1% di porosità. Eventuali vuoti residui possono agire come punti di concentrazione dello stress, riducendo la resistenza complessiva e la resistenza alla fatica del componente. Il raggiungimento di un'alta densità spesso richiede tecniche più avanzate e costose.

Costi di Attrezzatura vs. Volume di Produzione

La creazione degli stampi in acciaio temprato o carburo utilizzati per la compattazione è costosa. Questo elevato costo iniziale dell'attrezzatura significa che la PM generalmente non è economica per piccole serie di produzione. Tuttavia, per la produzione ad alto volume, il costo per parte diventa molto basso, poiché il processo è veloce, altamente ripetibile e produce parti a forma quasi finita che richiedono poca o nessuna lavorazione.

Limitazioni di Materiale e Forma

La metallurgia delle polveri è ideale per produrre parti di piccole e medie dimensioni ma complesse come ingranaggi, boccole e componenti strutturali. È anche il processo di riferimento per materiali con punti di fusione estremamente elevati, come il carburo di tungsteno, che sono molto difficili da lavorare tramite fusione. Tuttavia, è meno adatta per parti molto grandi o semplici dove la fusione o la forgiatura possono essere più convenienti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della metallurgia delle polveri dovrebbe essere una decisione strategica basata sui requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti piccole e complesse: la PM è una scelta eccellente grazie alla sua alta precisione, ripetibilità e basso costo per parte su larga scala.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: la PM è spesso l'unico metodo praticabile per fabbricare parti da materiali come tungsteno, molibdeno o i loro carburi.

- Se il tuo obiettivo principale è creare porosità controllata e intenzionale: la PM è unica nella sua capacità di produrre componenti come filtri porosi e cuscinetti autolubrificanti impregnati d'olio.

- Se il tuo obiettivo principale è minimizzare lo spreco di materiale: la PM è un processo altamente efficiente, utilizzando oltre il 97% del materiale di partenza nella parte finale, a differenza della lavorazione sottrattiva.

Valutando attentamente queste considerazioni, puoi sfruttare strategicamente la metallurgia delle polveri per ottenere risultati di produzione che altri processi non possono offrire.

Tabella Riepilogativa:

| Considerazione | Fattore Chiave | Impatto sulla Parte Finale |

|---|---|---|

| Proprietà della Polvere | Dimensione, forma, scorrimento, densità delle particelle | Determina la compattabilità, l'uniformità e la resistenza finale |

| Fasi del Processo | Miscelazione, Compattazione, Sinterizzazione | Influisce sull'integrità della parte, sulla precisione dimensionale e sui legami metallurgici |

| Compromessi | Porosità vs. Resistenza, Costo Attrezzatura vs. Volume | Influenza le prestazioni meccaniche, l'efficacia dei costi e l'idoneità per produzioni ad alto volume |

| Materiale & Forma | Idoneità per geometrie complesse, metalli ad alto punto di fusione | Definisce l'ambito di applicazione, ideale per ingranaggi, boccole e parti in carburo di tungsteno |

Pronto a sfruttare la metallurgia delle polveri per le tue esigenze di parti ad alto volume o complesse? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per processi precisi di metallurgia delle polveri. Sia che tu stia sviluppando materiali con alti punti di fusione o necessiti di una produzione efficiente e a forma quasi finita, le nostre soluzioni garantiscono densità, resistenza superiori e sprechi minimi. Contatta i nostri esperti oggi per ottimizzare i tuoi risultati di produzione!

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Perché la pirolisi è importante nella gestione dei rifiuti? Trasformare i rifiuti in combustibile, terreno e nuovi materiali

- Cos'è una caldaia a vuoto? Spiegazione di un sistema di riscaldamento più sicuro ed efficiente

- Perché è necessario un forno di essiccazione di precisione per il gel umido di TiO2? Garantire integrità strutturale e porosità

- Quale strumento viene utilizzato per la fusione? L'attrezzatura essenziale per la fusione dei metalli spiegata

- Qual è il processo di deposizione fisica da vapore a fascio di elettroni? Ottenere rivestimenti ad alta purezza e ad alto punto di fusione

- Qual è l'alternativa al KBr in IR? Scegliere la matrice campione giusta per una spettroscopia accurata

- Cos'è il processo di debinding? Una guida alla rimozione sicura ed efficace del legante

- In che modo l'attrezzatura per la dispersione ultrasonica ad alta potenza contribuisce all'esfoliazione del grafene? Ottenere una purezza superiore del materiale