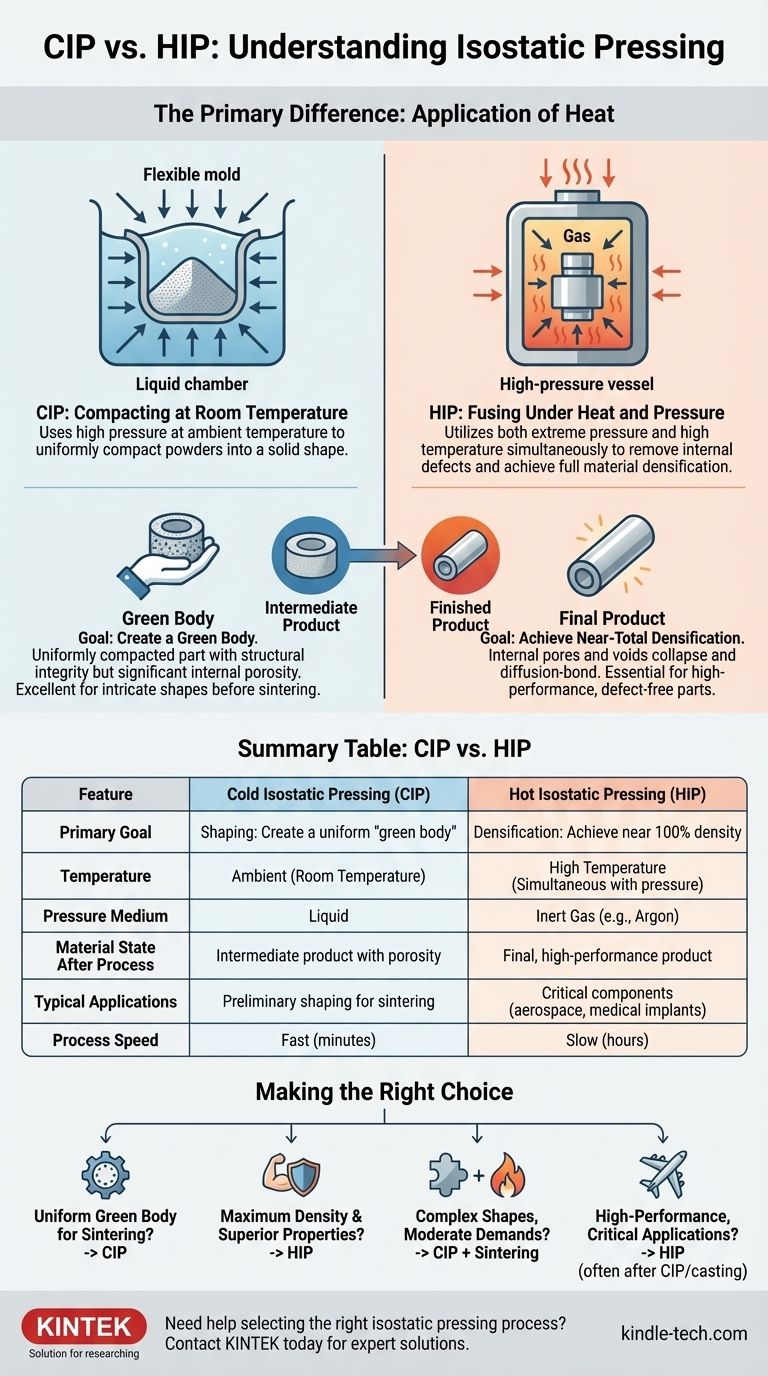

In sostanza, la differenza principale tra la Pressatura Isostatica a Freddo (CIP) e la Pressatura Isostatica a Caldo (HIP) è l'applicazione del calore. La CIP utilizza alta pressione a temperatura ambiente per compattare uniformemente le polveri in una forma solida. Al contrario, la HIP utilizza contemporaneamente pressione estrema e alta temperatura per rimuovere i difetti interni e ottenere la completa densificazione del materiale.

Scegliere tra CIP e HIP non significa selezionare un processo superiore, ma abbinare lo strumento giusto al compito. La CIP è fondamentalmente un processo di formatura per creare forme iniziali, mentre la HIP è un trattamento termico per ottenere una densificazione quasi totale e proprietà dei materiali superiori.

I Processi Fondamentali: Formatura vs. Densificazione

Per capire quando utilizzare ciascun processo, devi vederli come strumenti distinti per diverse fasi della produzione. Uno è per la formatura iniziale, l'altro per il perfezionamento finale.

Pressatura Isostatica a Freddo (CIP): Compattazione a Temperatura Ambiente

La CIP prevede il posizionamento della polvere del materiale in uno stampo flessibile e la sua immersione in una camera liquida. Questo liquido viene quindi pressurizzato, esercitando una pressione uniforme da tutte le direzioni sullo stampo.

L'obiettivo primario della CIP è creare un "corpo verde". Si tratta di una parte uniformemente compattata con sufficiente integrità strutturale per essere manipolata, ma che contiene ancora una significativa porosità interna.

Poiché compatta la polvere in modo uniforme, la CIP è un eccellente passaggio preliminare per la produzione di forme complesse o intricate che subiranno ulteriori lavorazioni, come la sinterizzazione o la HIP.

Pressatura Isostatica a Caldo (HIP): Fusione Sotto Calore e Pressione

La HIP colloca un componente all'interno di un recipiente ad alta pressione che viene poi riempito con un gas inerte, tipicamente Argon. Il recipiente viene riscaldato a temperature molto elevate mentre il gas viene pressurizzato.

La combinazione di calore e pressione isostatica fa sì che il materiale diventi plastico. Ciò consente ai pori e ai vuoti interni all'interno del materiale di collassare e di legarsi per diffusione.

Lo scopo della HIP non è creare la forma iniziale, ma riparare i difetti interni nelle fusioni o consolidare le polveri in un prodotto finale completamente denso e ad alte prestazioni.

Confronto dei Risultati: Corpo Verde vs. Prodotto Finale

Lo stato del materiale dopo ogni processo rivela i loro ruoli distinti. Una parte che esce da un ciclo CIP è un prodotto intermedio, mentre una parte che esce da un ciclo HIP è spesso un prodotto finito.

Proprietà Ottenute con CIP

La CIP produce un componente con una densità altamente uniforme. Questa uniformità è fondamentale perché previene deformazioni e distorsioni durante i successivi processi ad alta temperatura come la sinterizzazione.

Tuttavia, le proprietà meccaniche di una parte trattata con CIP sono modeste. È solida ma non ha ancora raggiunto la resistenza o la tenacità richieste per applicazioni impegnative.

Proprietà Ottenute con HIP

La HIP si traduce in un materiale che è vicino al 100% della sua densità massima teorica. Questa eliminazione della porosità migliora drasticamente le sue proprietà meccaniche.

I materiali che hanno subito la HIP mostrano resistenza, duttilità, durata a fatica e tenacità alla frattura superiori. Ciò rende il processo essenziale per i componenti in cui il fallimento non è un'opzione.

Comprendere i Compromessi: Tempo e Complessità

Sebbene la HIP offra proprietà finali superiori, tali vantaggi comportano compromessi significativi in termini di tempo di elaborazione e complessità.

Velocità del Processo e Resa

La CIP è un processo relativamente veloce, con tempi di ciclo spesso misurati in minuti. Ciò la rende adatta per la formatura preliminare di volumi maggiori.

La HIP è significativamente più lenta, richiedendo ore per un ciclo completo. Ciò è dovuto al tempo necessario per riscaldare il recipiente, applicare pressione, mantenere la temperatura e raffreddare in sicurezza.

Applicazioni e Geometrie Idonee

La CIP è ideale per creare la forma iniziale di forme semplici o intricate che necessitano di densità uniforme prima della sinterizzazione finale. È un metodo di formatura economico.

La HIP viene utilizzata per la densificazione finale di componenti critici, spesso con geometrie complesse, come pale di turbine aerospaziali, impianti medici e utensili industriali ad alto stress.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra CIP e HIP, o la decisione di usarli in sequenza, dipende interamente dai requisiti di prestazione e dall'applicazione del tuo materiale.

- Se il tuo obiettivo principale è creare un corpo verde uniforme per la successiva sinterizzazione: la CIP è la scelta corretta e più economica.

- Se il tuo obiettivo principale è ottenere la massima densità e proprietà meccaniche superiori in un componente finale: la HIP è il processo essenziale.

- Se il tuo obiettivo principale è produrre forme complesse senza requisiti di prestazioni critici: una sequenza di CIP seguita da sinterizzazione convenzionale è spesso sufficiente.

- Se il tuo obiettivo principale è produrre parti ad alte prestazioni e prive di difetti per applicazioni critiche: ti affiderai quasi certamente alla HIP, spesso elaborando una parte precedentemente formata da CIP, fusione o produzione additiva.

In definitiva, comprendere questi processi come strumenti complementari – uno per la formatura, l'altro per il perfezionamento – è la chiave per la produzione di materiali avanzati.

Tabella riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Obiettivo Primario | Formatura: Creare un "corpo verde" uniforme | Densificazione: Ottenere una densità prossima al 100% |

| Temperatura | Ambiente (Temperatura ambiente) | Alta Temperatura (Contemporaneamente alla pressione) |

| Mezzo di Pressione | Liquido | Gas Inerte (es. Argon) |

| Stato del Materiale Dopo il Processo | Prodotto intermedio con porosità | Prodotto finale, ad alte prestazioni |

| Applicazioni Tipiche | Formatura preliminare per la sinterizzazione | Componenti critici (aerospaziale, impianti medici) |

| Velocità del Processo | Veloce (minuti) | Lenta (ore) |

Hai bisogno di aiuto per selezionare il giusto processo di pressatura isostatica per i materiali del tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di lavorazione dei materiali. Sia che tu stia formando un nuovo materiale con CIP o puntando alla massima densificazione con HIP, il nostro team può aiutarti a scegliere lo strumento giusto per ottenere risultati superiori e migliorare l'efficienza del tuo laboratorio.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può supportare i tuoi obiettivi di produzione di materiali avanzati.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la differenza tra pressatura a freddo e pressatura regolare? Scegliere tra qualità ed efficienza

- Qual è la funzione di una pressa isostatica a freddo (CIP) nella fabbricazione di batterie all-solid-state di tipo a sacchetto?

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Qual è il processo di CIP e HIP? Formazione vs. Densificazione per Materiali Superiori

- Scopo del CIP nei pellet ceramici c-LLZO? Raggiungere >90% di Densità e Uniformità Superiore con la Pressatura Isostatica a Freddo