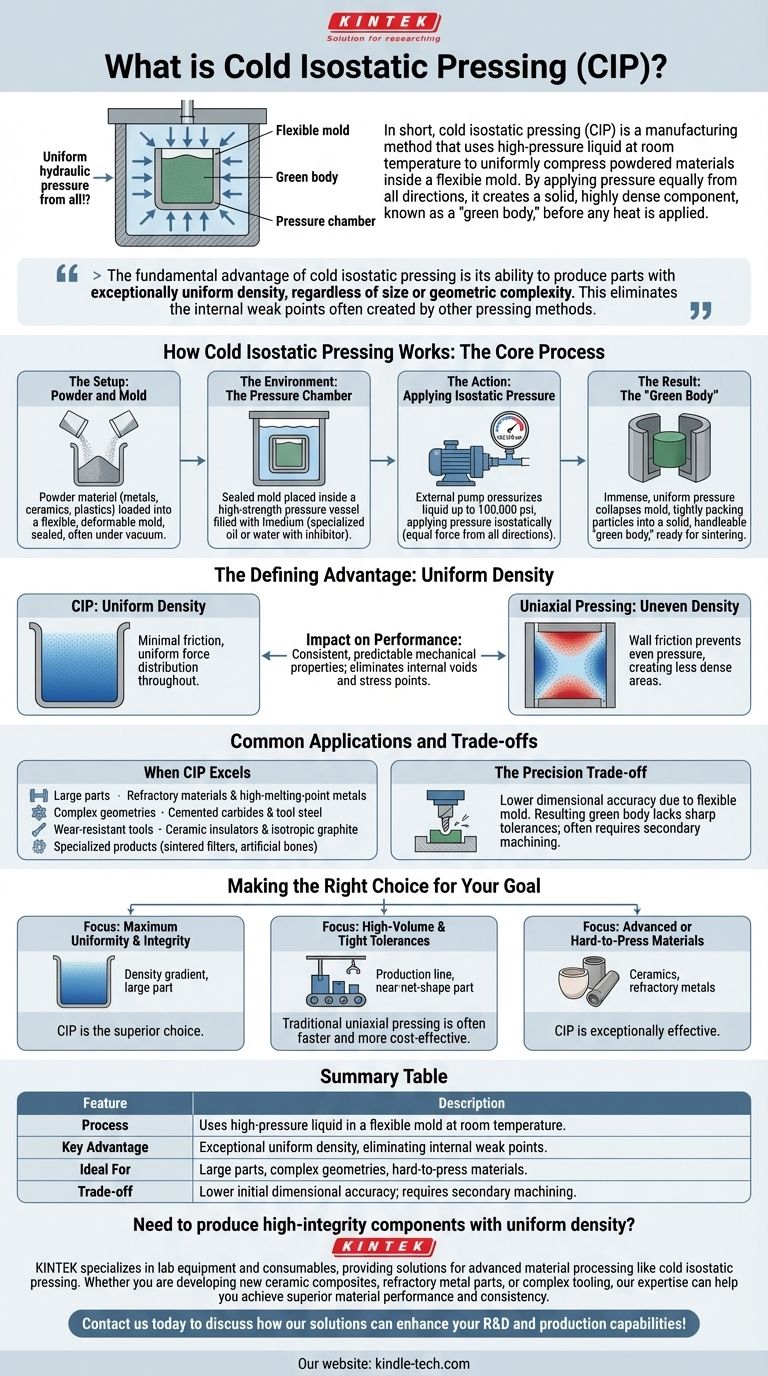

In breve, la pressatura isostatica a freddo (CIP) è un metodo di produzione che utilizza liquidi ad alta pressione a temperatura ambiente per comprimere uniformemente materiali in polvere all'interno di uno stampo flessibile. Applicando la pressione in modo uguale da tutte le direzioni, crea un componente solido e ad alta densità, noto come "corpo verde", prima che venga applicato qualsiasi calore.

Il vantaggio fondamentale della pressatura isostatica a freddo è la sua capacità di produrre parti con una densità eccezionalmente uniforme, indipendentemente dalle dimensioni o dalla complessità geometrica. Questo elimina i punti deboli interni spesso creati da altri metodi di pressatura.

Come funziona la pressatura isostatica a freddo: il processo centrale

Il CIP è un processo relativamente semplice, apprezzato per la sua consistenza e la qualità del componente risultante. Può essere suddiviso in alcune fasi chiave.

La preparazione: polvere e stampo

Innanzitutto, il materiale in polvere—che può variare da metalli e ceramiche a plastiche—viene caricato in uno stampo flessibile e deformabile, tipicamente realizzato in un elastomero come la gomma. Questo stampo viene quindi sigillato, spesso sotto vuoto per rimuovere l'aria intrappolata.

L'ambiente: la camera di pressione

Lo stampo sigillato viene posizionato all'interno di un recipiente a pressione ad alta resistenza. Questa camera viene quindi riempita con un mezzo liquido, solitamente un olio specializzato o acqua miscelata con un inibitore di corrosione.

L'azione: applicazione della pressione isostatica

Una pompa esterna pressurizza il liquido all'interno della camera, con pressioni che possono raggiungere i 100.000 psi. Poiché la pressione viene trasmessa attraverso un fluido, viene applicata allo stampo isostaticamente—cioè con forza uguale da tutte le direzioni.

Il risultato: il "corpo verde"

L'immensa e uniforme pressione comprime lo stampo flessibile attorno alla polvere. Questo costringe le singole particelle a compattarsi strettamente, bloccandosi meccanicamente per formare un oggetto solido e manipolabile noto come corpo verde. Questa parte è densa ma non ha ancora subito la sinterizzazione (riscaldamento) per creare i legami metallurgici finali.

Il vantaggio distintivo: densità uniforme

La ragione principale per scegliere il CIP rispetto ad altri metodi di compattazione delle polveri, come la pressatura uniassiale tradizionale, si riduce a un fattore critico: la densità.

Superare l'attrito delle pareti

In una pressa convenzionale, la pressione viene applicata da una o due direzioni. L'attrito tra la polvere e le pareti rigide dello stampo impedisce che la pressione venga trasmessa uniformemente, creando aree meno dense all'interno della parte.

Il CIP evita completamente questo problema. Poiché le "pareti" sono uno stampo flessibile spinto dal liquido, l'attrito è minimo, consentendo alla forza di compattazione di essere distribuita uniformemente in tutta la massa di polvere.

L'impatto sulle prestazioni

Questa densità uniforme assicura che il prodotto finale avrà proprietà meccaniche coerenti e prevedibili dopo la sinterizzazione. Elimina i vuoti interni e i punti di stress che possono portare a guasti prematuri nei componenti realizzati con altri metodi.

Applicazioni comuni e compromessi

Il CIP non è una soluzione universale. Le sue caratteristiche uniche lo rendono ideale per alcune applicazioni ma meno adatto per altre.

Quando il CIP eccelle

Questo metodo è comunemente scelto per parti che sono troppo grandi per adattarsi a presse convenzionali o hanno geometrie complesse. È ampiamente utilizzato per la produzione di utensili resistenti all'usura, matrici per la formatura dei metalli e componenti realizzati con materiali ad alte prestazioni come:

- Materiali refrattari e metalli ad alto punto di fusione

- Carburi cementati e acciaio per utensili

- Isolatori ceramici e grafite isotropa

- Prodotti specializzati come filtri sinterizzati e ossa artificiali

Il compromesso di precisione

La limitazione chiave del CIP è la precisione dimensionale. Poiché lo stampo è flessibile, il corpo verde risultante non ha le tolleranze precise e nette di una parte realizzata in uno stampo rigido. Di conseguenza, i componenti realizzati tramite CIP spesso richiedono una lavorazione secondaria per raggiungere le loro dimensioni finali e precise.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di produzione corretto dipende interamente dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è la massima uniformità e integrità del materiale: il CIP è la scelta superiore per eliminare i gradienti di densità, specialmente in parti grandi o con forme complesse.

- Se il tuo obiettivo principale è la produzione ad alto volume con tolleranze iniziali strette: la pressatura uniassiale tradizionale è spesso più veloce ed economica, poiché produce parti quasi a forma netta che richiedono meno finitura.

- Se stai lavorando con materiali avanzati o difficili da pressare: il CIP è un metodo eccezionalmente efficace per compattare materiali come ceramiche e metalli refrattari che non rispondono bene ad altri metodi.

In definitiva, la pressatura isostatica a freddo è uno strumento potente per creare componenti ad alte prestazioni dove l'integrità strutturale interna è più critica della precisione dimensionale iniziale.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Utilizza liquido ad alta pressione in uno stampo flessibile a temperatura ambiente. |

| Vantaggio chiave | Eccezionale densità uniforme, eliminando i punti deboli interni. |

| Ideale per | Parti grandi, geometrie complesse, materiali difficili da pressare come ceramiche e metalli refrattari. |

| Compromesso | Minore precisione dimensionale iniziale; le parti spesso richiedono lavorazioni secondarie. |

Hai bisogno di produrre componenti ad alta integrità con densità uniforme?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per la lavorazione avanzata dei materiali come la pressatura isostatica a freddo. Sia che tu stia sviluppando nuovi compositi ceramici, parti in metallo refrattario o utensili complessi, la nostra esperienza può aiutarti a raggiungere prestazioni e consistenza superiori dei materiali.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità di R&S e produzione!

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la funzione specifica di una pressa isostatica a freddo nel processo di sinterizzazione del LiFePO4? Massimizzare la densità della batteria

- Quali tipi di materiali vengono utilizzati per le bombole nel processo HIP? Scelte ottimizzate per la densificazione dei materiali

- Qual è il vantaggio dell'utilizzo di una pressa isostatica a freddo per il trattamento secondario di TiC10/Cu-Al2O3? Aumenta la densità ora!

- Come funzionano le presse isostatiche? Ottenere una densità uniforme con la pressatura isostatica

- Scopo del CIP nei pellet ceramici c-LLZO? Raggiungere >90% di Densità e Uniformità Superiore con la Pressatura Isostatica a Freddo

- Qual è la pressione per la ceramica isostatica? Ottenere una densità uniforme per componenti ceramici superiori

- Cos'è il processo a sacco secco? Una guida alla pressatura isostatica ad alta velocità

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali