Al suo centro, il ferro sinterizzato è un materiale definito da elevata resistenza, eccellente resistenza all'usura e preziose proprietà magnetiche. Questa combinazione unica si ottiene prendendo polvere di ferro e fondendola sotto calore e pressione—un processo chiamato sinterizzazione—che trasforma la polvere sciolta in un componente solido e ad alte prestazioni senza mai fonderla.

La sinterizzazione ti dà la capacità di ingegnerizzare un prodotto finale con notevole precisione, trasformando la semplice polvere di ferro in un materiale denso e resistente ottimizzato per applicazioni meccaniche ed elettromagnetiche impegnative.

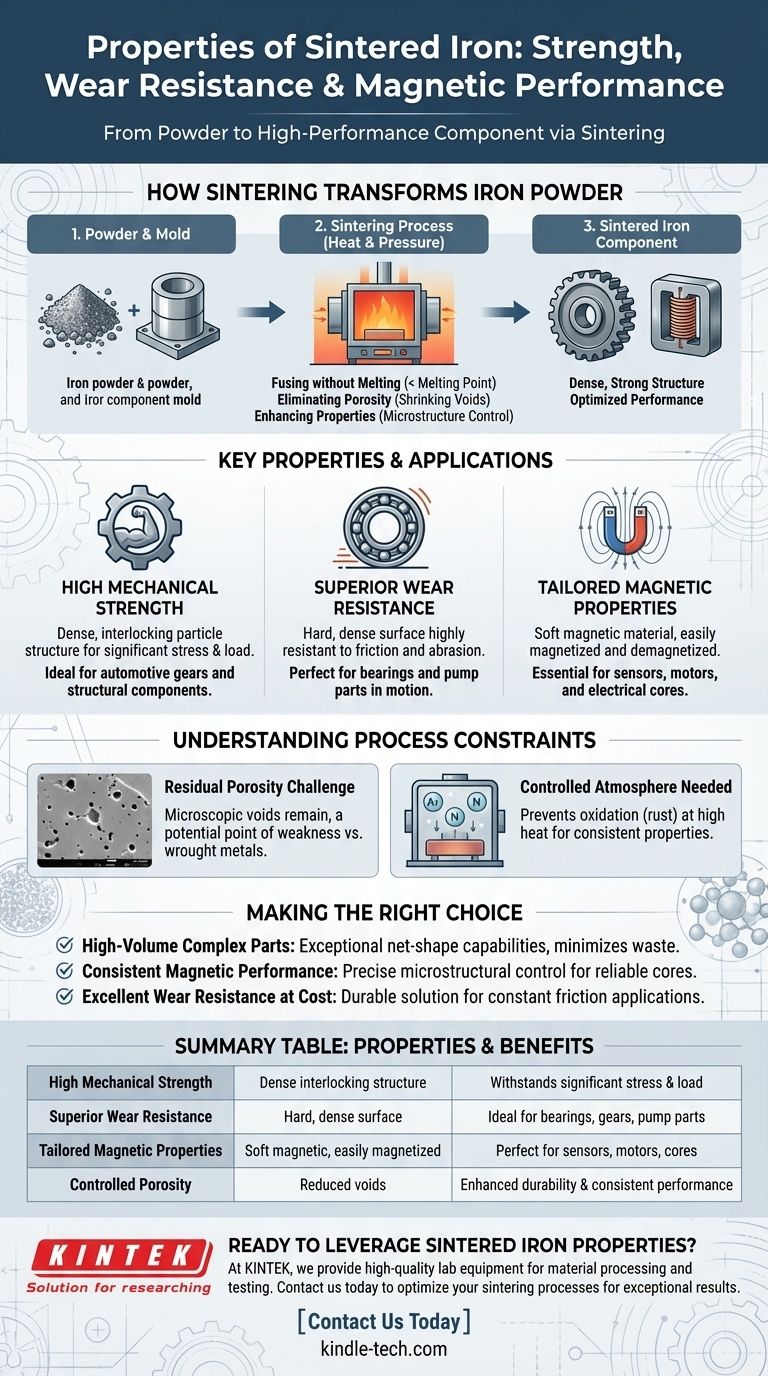

Come la Sinterizzazione Trasforma la Polvere di Ferro

Le proprietà uniche del ferro sinterizzato sono il risultato diretto del processo di produzione. A differenza della fusione, che coinvolge metallo fuso, la sinterizzazione agisce a livello di particelle per costruire una struttura forte e coesa.

Il Principio Fondamentale: Fusione Senza Scioglimento

La sinterizzazione utilizza un calore ben al di sotto del punto di fusione del ferro. Questo calore, spesso combinato con la pressione, energizza le particelle di ferro, facendole legare e fondere nei loro punti di contatto.

Questo processo consente la creazione di forme complesse con tolleranze strette direttamente da uno stampo, eliminando spesso la necessità di estese lavorazioni secondarie.

Eliminare la Porosità per la Resistenza

L'obiettivo principale della sinterizzazione è ridurre lo spazio vuoto, o porosità, tra le particelle di polvere iniziali. Man mano che le particelle si fondono, questi vuoti si restringono e la densità del materiale aumenta in modo significativo.

Questa riduzione della porosità è direttamente responsabile dell'aumento di resistenza, integrità strutturale e durata del materiale. Una parte più densa è intrinsecamente più forte.

Migliorare le Proprietà del Materiale

Il processo di sinterizzazione fornisce un controllo preciso sulla microstruttura del componente finale. Ciò consente l'ottimizzazione di caratteristiche specifiche, come la conduttività elettrica e, soprattutto per il ferro, le sue prestazioni magnetiche.

Controllando la densità e la struttura del grano, i produttori possono creare componenti con campi magnetici altamente coerenti e affidabili.

Proprietà Chiave e Loro Applicazioni

La trasformazione da polvere a parte solida conferisce una serie di caratteristiche altamente desiderabili che rendono il ferro sinterizzato un materiale di riferimento in diversi settori chiave.

Elevata Resistenza Meccanica

Creando una struttura densa e interconnessa di particelle di ferro, la sinterizzazione produce componenti in grado di resistere a stress meccanici significativi. Ciò li rende ideali per parti come ingranaggi automobilistici e componenti strutturali.

Superiore Resistenza all'Usura

La superficie dura e densa creata dalla sinterizzazione è altamente resistente all'attrito e all'abrasione. Questa proprietà è fondamentale per i componenti in costante movimento, come cuscinetti e parti di pompe.

Proprietà Magnetiche Su Misura

Il ferro sinterizzato è un materiale magnetico dolce, il che significa che può essere facilmente magnetizzato e smagnetizzato. Questo, unito alla coerenza del processo, lo rende perfetto per applicazioni in elettronica e motori, inclusi anelli sensore e nuclei elettrici.

Comprendere i Limiti del Processo

Sebbene potente, il processo di sinterizzazione presenta requisiti e limitazioni specifici che è importante comprendere quando lo si valuta per un'applicazione.

La Sfida della Porosità Residua

Sebbene la sinterizzazione riduca drasticamente la porosità, eliminarla completamente è difficile. Qualsiasi vuoto microscopico rimanente può essere un punto di debolezza rispetto ai materiali completamente densi come i metalli forgiati o laminati.

La Necessità di un'Atmosfera Controllata

Il ferro si ossida facilmente (arrugginisce) alle alte temperature utilizzate per la sinterizzazione. Per prevenire questa contaminazione superficiale, il processo deve essere condotto in un'atmosfera controllata, come un vuoto o un gas di schermatura inerte.

Questo requisito aggiunge complessità e costi alla configurazione di produzione, ma è essenziale per ottenere le proprietà del materiale desiderate e garantire la coerenza da pezzo a pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del ferro sinterizzato dipende interamente dal bilanciamento delle esigenze di prestazione con la complessità e il costo di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse: La sinterizzazione offre eccezionali capacità di forma netta (net-shape), minimizzando gli sprechi e le operazioni secondarie per componenti come ingranaggi e camme.

- Se il tuo obiettivo principale è una prestazione magnetica coerente: Il controllo microstrutturale preciso della sinterizzazione è ideale per creare nuclei magnetici dolci affidabili per sensori, induttori e motori.

- Se il tuo obiettivo principale è un'eccellente resistenza all'usura a un costo ragionevole: Il ferro sinterizzato fornisce una soluzione durevole e ad alte prestazioni per parti soggette a attrito costante, come cuscinetti e componenti di pompe.

In definitiva, il ferro sinterizzato offre un equilibrio potente e preciso tra prestazioni meccaniche e producibilità per una vasta gamma di componenti critici.

Tabella Riassuntiva:

| Proprietà | Descrizione | Vantaggio Chiave |

|---|---|---|

| Elevata Resistenza Meccanica | Struttura a particelle densa e interconnessa | Resiste a stress e carichi significativi |

| Superiore Resistenza all'Usura | Superficie dura e densa derivante dalla sinterizzazione | Ideale per cuscinetti, ingranaggi e parti di pompe |

| Proprietà Magnetiche Su Misura | Materiale magnetico dolce, facilmente magnetizzabile | Perfetto per sensori, motori e nuclei elettrici |

| Porosità Controllata | Vuoti ridotti per l'integrità strutturale | Maggiore durata e prestazioni coerenti |

Pronto a sfruttare le proprietà superiori del ferro sinterizzato per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per la lavorazione e il collaudo dei materiali. Sia che tu stia sviluppando componenti sinterizzati avanzati per applicazioni automobilistiche, elettroniche o industriali, le nostre soluzioni ti aiutano a ottenere un controllo preciso su densità, resistenza e prestazioni magnetiche.

Contattaci oggi per discutere come KINTEK può supportare le tue esigenze di laboratorio e aiutarti a ottimizzare i tuoi processi di sinterizzazione per risultati eccezionali.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura