Nella sua essenza, la brasatura sotto vuoto è governata da quattro parametri critici: la temperatura di brasatura, il tempo di permanenza a tale temperatura, le velocità di riscaldamento e raffreddamento e il livello di vuoto all'interno del forno. Questi parametri lavorano in concerto non solo per fondere un metallo d'apporto, ma per creare un ambiente atmosferico altamente controllato che consente giunti eccezionalmente puliti, resistenti e privi di flussante.

Il concetto centrale è che la brasatura sotto vuoto è un processo termico olistico. Il successo dipende meno da una singola impostazione e più dal controllo preciso dell'intero ciclo, utilizzando il vuoto stesso come strumento attivo per preparare le superfici e proteggere i materiali.

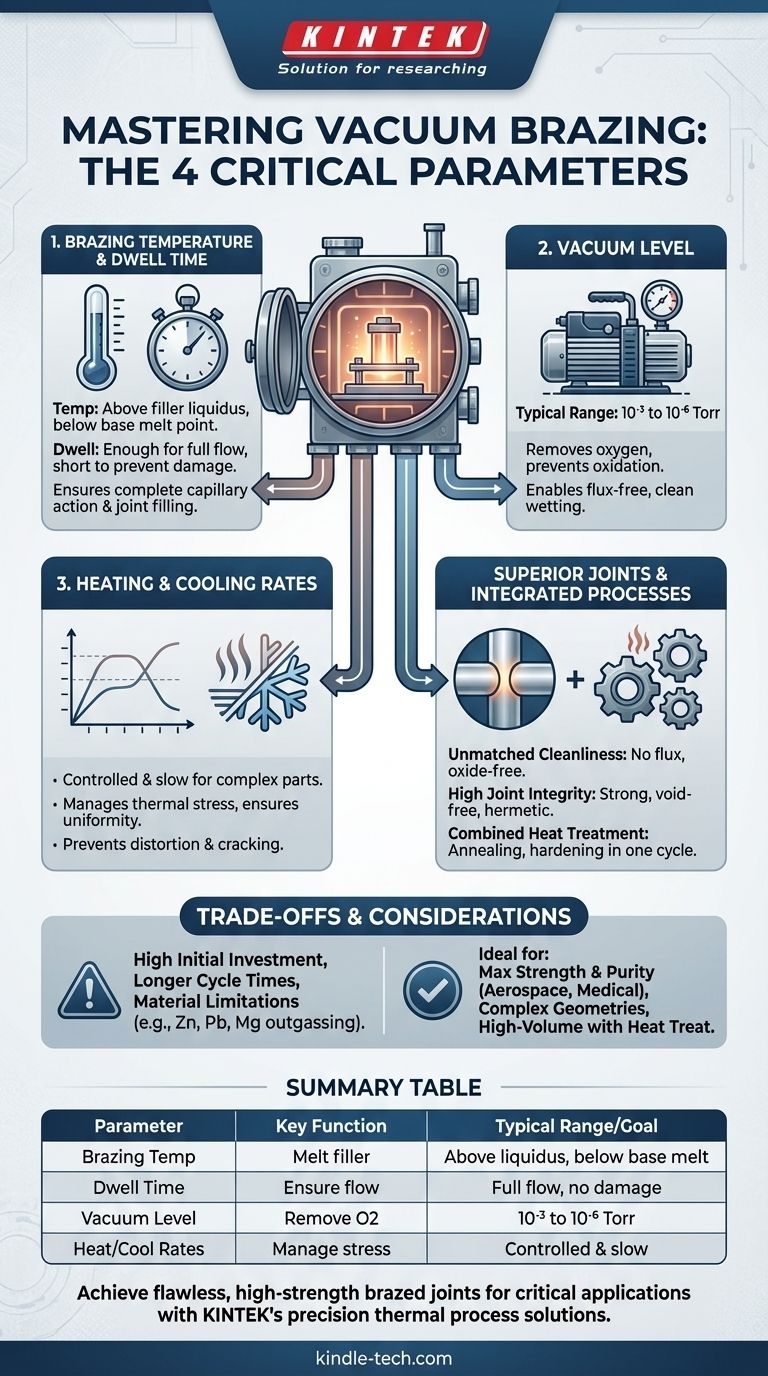

I Parametri Fondamentali di un Ciclo di Brasatura Sotto Vuoto

Comprendere come funziona ciascun parametro è fondamentale per padroneggiare il processo e ottenere i suoi significativi vantaggi. L'intero ciclo è una sequenza attentamente coreografata di riscaldamento, mantenimento e raffreddamento all'interno di un ambiente controllato.

Temperatura di Brasatura e Tempo di Permanenza

La temperatura di brasatura è il punto specifico in cui il metallo d'apporto diventa fuso e fluisce nel giunto tramite azione capillare. Questa temperatura deve essere superiore al punto di fusione del metallo d'apporto (liquidus) ma inferiore al punto di fusione dei materiali base.

Il tempo di permanenza è la durata per cui l'assemblaggio viene mantenuto a questa temperatura di picco. Questo periodo deve essere abbastanza lungo da garantire che il metallo d'apporto sia completamente fuso e abbia riempito completamente il giunto, ma non così lungo da provocare reazioni metallurgiche indesiderate o crescita del grano nei materiali base.

Livello di Vuoto

Il livello di vuoto è forse ciò che definisce questo processo. Non è semplicemente l'assenza di aria, ma la rimozione attiva di gas reattivi come l'ossigeno. Un vuoto adeguato (tipicamente nell'intervallo da 10⁻³ a 10⁻⁶ Torr) previene l'ossidazione delle parti durante il riscaldamento.

Questa superficie pulita e priva di ossido è essenziale per una corretta bagnatura, dove il metallo d'apporto fuso si diffonde uniformemente sulle superfici dei materiali base. Ciò elimina la necessità di flussanti chimici, che altrimenti potrebbero lasciare residui corrosivi.

Velocità di Riscaldamento e Raffreddamento Controllate

La velocità con cui l'assemblaggio viene riscaldato e raffreddato è un parametro critico per la gestione dello stress termico. Una velocità di riscaldamento lenta e controllata assicura l'uniformità della temperatura su tutta la parte, il che è vitale per geometrie complesse o assemblaggi di materiali dissimili.

Allo stesso modo, una velocità di raffreddamento controllata previene distorsioni, cricche e l'introduzione di stress residui. Questo ciclo lento preserva le proprietà meccaniche dei materiali base, garantendo che l'assemblaggio finale sia resistente e dimensionalmente stabile.

Come Questi Parametri Creano Giunti Superiori

Il controllo preciso di questi parametri porta direttamente ai noti vantaggi della brasatura sotto vuoto. Il processo è molto più di un semplice metodo di giunzione; è una fase di produzione integrata.

Ottenere una Pulizia Ineguagliabile

L'ambiente ad alto vuoto vaporizza efficacemente i contaminanti superficiali come oli e grassi, prevenendo al contempo la formazione di ossidi. Ciò si traduce in parti brillanti e pulite direttamente dal forno, senza rischio di intrappolamento di flussante o corrosione post-brasatura nel giunto.

Garantire un'Elevata Integrità del Giunto

Poiché il vuoto crea una superficie ideale e ultra-pulita, il metallo d'apporto fuso può fluire perfettamente nel giunto. Ciò crea una linea di giunzione sottile e uniforme, priva di vuoti e impurità, con conseguente resistenza superiore e tenute ermetiche.

Combinare la Brasatura con il Trattamento Termico

La natura programmabile di un ciclo di forno sottovuoto consente a più processi di avvenire in un'unica esecuzione. La brasatura può essere combinata con trattamenti termici successivi come ricottura, tempra o tempra per invecchiamento programmando tempi di mantenimento e velocità di raffreddamento specifici (incluse opzioni di spegnimento rapido con gas in alcuni forni). Questo consolidamento migliora drasticamente l'efficienza, specialmente nella produzione ad alto volume.

Comprendere i Compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione universale per tutte le applicazioni di giunzione. I suoi limiti principali sono pratici ed economici.

Elevato Investimento Iniziale

I forni sottovuoto rappresentano una spesa in conto capitale significativa. Sono macchine complesse che richiedono infrastrutture, funzionamento e manutenzione specializzate, rendendole meno accessibili rispetto a metodi più semplici come la brasatura a torcia o a induzione.

Tempi di Ciclo Più Lunghi

La necessità di evacuazione e di riscaldamento e raffreddamento lenti e controllati fa sì che i cicli di brasatura sotto vuoto siano intrinsecamente più lunghi rispetto a molti processi alternativi. Sebbene ciò sia vantaggioso per la qualità del pezzo, può rappresentare un collo di bottiglia per lavori semplici e a basso volume in cui la velocità è una priorità.

Limitazioni dei Materiali

Il processo non è adatto a tutti i materiali. I metalli con elevate pressioni di vapore alle temperature di brasatura, come zinco, piombo, magnesio o cadmio, possono degasare. Questo fenomeno, noto come "vaporizzazione", contamina il forno sottovuoto e può interferire con il giunto di brasatura stesso.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del processo di brasatura corretto dipende interamente dai requisiti tecnici e dai vincoli economici del tuo progetto.

- Se la tua priorità principale è la massima resistenza e purezza del giunto: La brasatura sotto vuoto è la scelta definitiva per applicazioni critiche nei settori aerospaziale, medico e dei semiconduttori, dove il cedimento del giunto è inaccettabile.

- Se la tua priorità principale è la giunzione di assemblaggi complessi o delicati: Il riscaldamento uniforme e il raffreddamento senza stress di un forno sottovuoto lo rendono ideale per geometrie intricate o parti inclini alla distorsione.

- Se la tua priorità principale è l'efficienza ad alto volume con trattamento termico integrato: La brasatura sotto vuoto offre un valore senza pari combinando più fasi di produzione in un unico ciclo di forno automatizzato.

- Se la tua priorità principale è l'economicità per giunti semplici: Per applicazioni non critiche, il costo e la complessità della brasatura sotto vuoto sono probabilmente non necessari, e metodi più semplici sarebbero più appropriati.

In definitiva, la brasatura sotto vuoto è un processo di produzione di precisione in cui controllare l'ambiente è importante tanto quanto controllare la temperatura.

Tabella Riassuntiva:

| Parametro | Funzione Chiave | Intervallo/Obiettivo Tipico |

|---|---|---|

| Temperatura di Brasatura | Fondere il metallo d'apporto per il flusso capillare | Superiore al liquidus del metallo d'apporto, inferiore al punto di fusione del materiale base |

| Tempo di Permanenza | Assicurare il completo flusso del metallo d'apporto e il riempimento del giunto | Abbastanza lungo per il flusso completo, abbastanza breve per prevenire danni al materiale base |

| Livello di Vuoto | Rimuovere l'ossigeno, prevenire l'ossidazione, consentire la bagnatura senza flussante | Da 10⁻³ a 10⁻⁶ Torr |

| Velocità di Riscaldamento/Raffreddamento | Gestire lo stress termico, garantire l'uniformità, prevenire la distorsione | Controllato e lento per parti complesse |

Ottieni giunti brasati impeccabili e ad alta resistenza per le tue applicazioni critiche.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi termici di precisione come la brasatura sotto vuoto. La nostra esperienza aiuta i laboratori nei settori aerospaziale, medico e dei semiconduttori a ottenere un'integrità del giunto superiore, una pulizia ineguagliabile ed efficienti trattamenti termici integrati.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono ottimizzare il tuo processo di brasatura e migliorare i tuoi risultati.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a vuoto di molibdeno per trattamento termico

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati