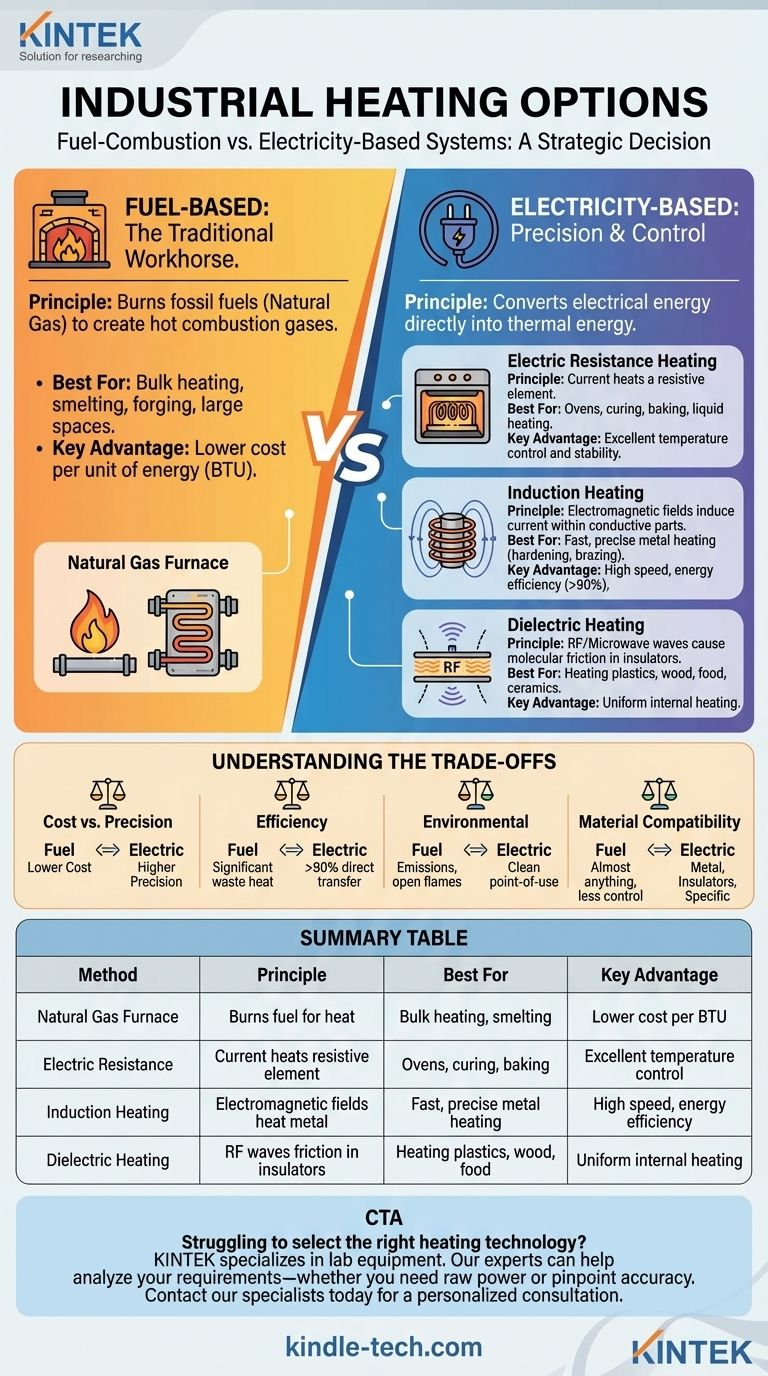

Al livello più alto, il riscaldamento industriale si divide in due categorie principali: sistemi a combustione di combustibile e sistemi basati sull'elettricità. Mentre i tradizionali forni a gas naturale rimangono un'opzione comune per applicazioni su larga scala, molti processi industriali moderni si affidano ora alla generazione di calore dall'elettricità, spesso attraverso metodi come il riscaldamento a resistenza elettrica per una maggiore precisione ed efficienza.

La scelta tra i metodi di riscaldamento industriale raramente riguarda solo la potenza bruta. È una decisione strategica che bilancia i costi operativi, la precisione di temperatura richiesta, l'impatto ambientale e le proprietà fisiche specifiche del materiale che si deve riscaldare.

Riscaldamento a combustibile: il cavallo di battaglia tradizionale

I metodi di riscaldamento tradizionali si basano sulla combustione di combustibili fossili, più comunemente gas naturale, per generare energia termica. Questo approccio è potente e ben compreso.

Come funzionano i forni a gas naturale

Un forno a gas naturale opera su un principio semplice: brucia combustibile per creare gas di combustione caldi. Questo calore viene quindi trasferito al materiale target, direttamente o indirettamente attraverso un mezzo come aria o acqua.

Applicazioni primarie

Questi sistemi eccellono in applicazioni che richiedono enormi quantità di calore dove la precisione millimetrica non è la preoccupazione principale. Gli usi comuni includono la fusione, la forgiatura, l'essiccazione su larga scala di materiali sfusi e il riscaldamento di grandi spazi industriali.

Vantaggi chiave

Il vantaggio principale è spesso un costo inferiore per unità di energia (BTU), a seconda dei prezzi locali del gas naturale. La tecnologia è matura e l'attrezzatura può generare temperature estremamente elevate per compiti industriali pesanti.

Riscaldamento basato sull'elettricità: precisione e controllo

Il riscaldamento elettrico è diventato lo standard per i processi di produzione che richiedono ripetibilità, controllo e pulizia. Converte l'energia elettrica in energia termica direttamente dove è necessaria.

Riscaldamento a resistenza elettrica

Questa è la forma più comune di riscaldamento elettrico. Funziona facendo passare una corrente elettrica attraverso un materiale resistivo (un elemento riscaldante), che genera calore a causa della resistenza, proprio come un piano cottura o un tostapane.

Questo metodo è utilizzato in innumerevoli applicazioni, dai forni industriali per la polimerizzazione e la cottura ai riscaldatori a immersione per liquidi e ai riscaldatori a fascia per tubi e ugelli.

Riscaldamento a induzione

L'induzione è un metodo di riscaldamento altamente efficiente e senza contatto. Utilizza un potente campo elettromagnetico ad alta frequenza per indurre una corrente elettrica direttamente all'interno di una parte conduttiva, facendola riscaldare dall'interno verso l'esterno.

Poiché riscalda il pezzo stesso e non l'aria circostante, è incredibilmente veloce, preciso ed efficiente dal punto di vista energetico. È ideale per processi come l'indurimento superficiale, la brasatura e il trattamento termico di componenti metallici.

Riscaldamento dielettrico

Conosciuto anche come riscaldamento a radiofrequenza (RF) o a microonde, questo metodo è progettato per riscaldare materiali elettricamente isolanti. Utilizza onde elettromagnetiche ad alta frequenza che fanno ruotare rapidamente le molecole all'interno del materiale, generando calore interno uniforme.

Questa è la tecnologia di scelta per applicazioni come la polimerizzazione di colle nella lavorazione del legno, il preriscaldamento delle materie plastiche prima dello stampaggio e la lavorazione di prodotti alimentari.

Comprendere i compromessi

La scelta del sistema giusto richiede uno sguardo obiettivo alle differenze fondamentali in termini di costi, efficienza e capacità.

Costo vs. precisione

Il gas naturale è spesso più economico per unità di energia, ma i sistemi a combustibile sono meno precisi. L'elettricità offre un controllo della temperatura senza pari, che riduce i difetti e migliora la consistenza del prodotto, compensando il suo costo energetico potenzialmente più elevato.

Efficienza e trasferimento di calore

I metodi elettrici sono tipicamente molto più efficienti nel punto di utilizzo. Il riscaldamento a induzione e dielettrico trasferisce oltre il 90% della sua energia direttamente nel pezzo, mentre una parte significativa dell'energia di un forno viene persa come calore di scarto nell'ambiente circostante.

Preoccupazioni ambientali e di sicurezza

La combustione del combustibile produce intrinsecamente emissioni come la CO2 e richiede la gestione di combustibili infiammabili e di gas di scarico caldi. Il riscaldamento elettrico è pulito nel punto di utilizzo ed elimina i rischi associati a fiamme libere o sottoprodotti della combustione.

Compatibilità dei materiali

Il materiale da riscaldare è un fattore critico. L'induzione funziona solo su materiali elettricamente conduttivi (metalli), mentre il riscaldamento dielettrico è progettato specificamente per isolanti come plastica, legno e ceramica. Un forno può riscaldare quasi tutto, ma spesso con meno controllo.

Fare la scelta giusta per il tuo processo

La tua soluzione ottimale dipende interamente dagli obiettivi specifici della tua applicazione industriale.

- Se il tuo obiettivo principale è il riscaldamento di massa con basse esigenze di precisione: Un forno a gas naturale è spesso la soluzione più economica per la potenza bruta.

- Se il tuo obiettivo principale è il riscaldamento ad alta velocità e ripetibile di parti metalliche: Il riscaldamento a induzione offre velocità, controllo ed efficienza energetica ineguagliabili.

- Se il tuo obiettivo principale è il controllo preciso e uniforme della temperatura per i forni: Il riscaldamento a resistenza elettrica offre un'eccellente stabilità per processi come la polimerizzazione, l'essiccazione o la cottura.

- Se il tuo obiettivo principale è il riscaldamento rapido e uniforme di materiali non metallici: Il riscaldamento dielettrico o a microonde è la scelta specializzata e altamente efficace.

In definitiva, la scelta della giusta tecnologia di riscaldamento industriale consiste nell'abbinare con precisione il metodo al tuo materiale, al tuo budget e ai tuoi obiettivi operativi.

Tabella riassuntiva:

| Metodo | Principio | Ideale per | Vantaggio chiave |

|---|---|---|---|

| Forno a gas naturale | Brucia combustibile per generare calore | Riscaldamento di massa, fusione, forgiatura | Costo inferiore per BTU (unità di energia) |

| Resistenza elettrica | La corrente riscalda un elemento resistivo | Forni, polimerizzazione, cottura, riscaldamento di liquidi | Eccellente controllo e stabilità della temperatura |

| Riscaldamento a induzione | I campi elettromagnetici riscaldano le parti conduttive | Riscaldamento rapido e preciso dei metalli (indurimento, brasatura) | Alta velocità, efficienza energetica (>90%) |

| Riscaldamento dielettrico | Le onde RF causano attrito molecolare negli isolanti | Riscaldamento di plastica, legno, cibo, ceramica | Riscaldamento interno uniforme |

Stai faticando a selezionare la giusta tecnologia di riscaldamento per il tuo laboratorio o linea di produzione? La scelta ottimale bilancia costi, precisione, compatibilità dei materiali ed efficienza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo diverse esigenze di riscaldamento di laboratorio. I nostri esperti possono aiutarti ad analizzare i requisiti specifici del tuo processo, sia che tu abbia bisogno della potenza bruta di un forno o della precisione millimetrica del riscaldamento elettrico, per migliorare l'efficienza operativa e la qualità del prodotto. Contatta i nostri specialisti oggi per una consulenza personalizzata e scopri la soluzione di riscaldamento perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- Qual è l'uso della pressatura isostatica a caldo? Ottenere un'integrità del materiale impeccabile per applicazioni esigenti

- Cos'è il metodo di smaltimento tramite pirolisi? Trasformare i rifiuti in risorse preziose

- Quali tecnologie intelligenti vengono incorporate nei moderni congelatori ULT? Monitoraggio Proattivo ed Efficienza AI

- I piani cottura a induzione sono ecologici? Scopri i benefici ecologici e per la salute

- Qual è lo strumento di base per la spettrometria IR? Spettrometri FT-IR per l'analisi chimica moderna

- Quali sono le applicazioni dell'indurimento a fascio di elettroni? Ottenere un indurimento di precisione per componenti critici

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti

- Come vengono utilizzati i dati termici nei forni per l'immobilizzazione dei rifiuti radioattivi? Padroneggia un controllo termico preciso