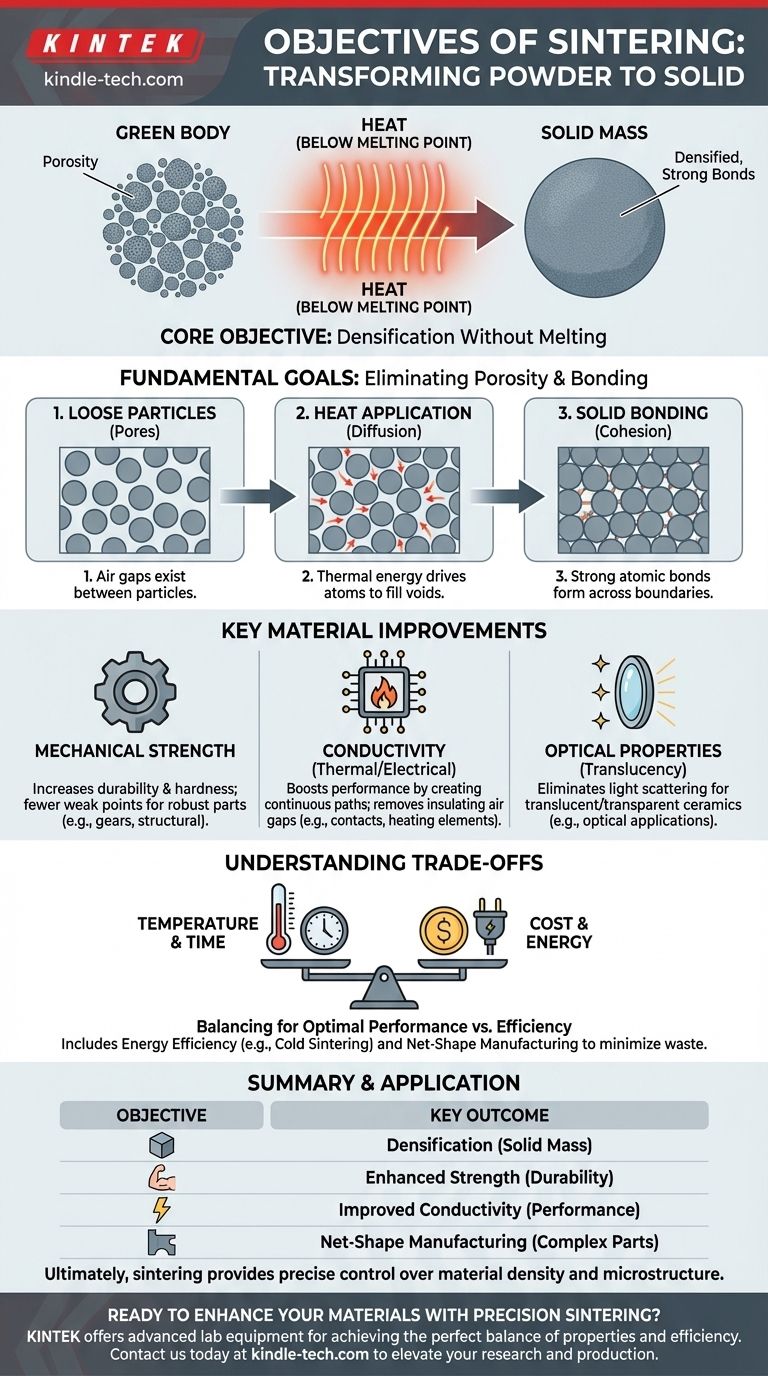

In fondo, l'obiettivo primario della sinterizzazione è trasformare una raccolta di particelle sciolte o un compatto di polvere—noto come 'corpo verde'—in una massa solida e unificata. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, il che incoraggia gli atomi a legarsi attraverso i confini delle particelle, risultando in un prodotto finale più denso e resistente con proprietà dei materiali significativamente migliorate.

L'obiettivo fondamentale della sinterizzazione non è fondere un materiale, ma utilizzare l'energia termica per eliminare gli spazi vuoti (pori) tra le sue particelle iniziali. Questa riduzione della porosità è la causa diretta di quasi tutti i miglioramenti desiderati in termini di resistenza, conduttività e altre caratteristiche fisiche.

L'obiettivo fondamentale: densificazione senza fusione

La sinterizzazione è un processo di consolidamento. I suoi obiettivi vengono raggiunti modificando fondamentalmente la microstruttura di un materiale, trasformando un aggregato sciolto in un tutt'uno coeso.

Eliminazione della porosità

Il materiale di partenza, spesso una polvere pressata, è pieno di minuscoli spazi d'aria tra le particelle. L'obiettivo meccanico primario della sinterizzazione è ridurre drasticamente o eliminare questa porosità. Applicando calore, gli atomi diffondono e migrano per riempire questi vuoti, avvicinando le particelle.

Creazione di forti legami atomici

Man mano che i pori vengono eliminati, le superfici delle particelle adiacenti vengono messe a diretto contatto. L'energia termica facilita la formazione di forti e continui legami atomici attraverso questi confini, fondendo efficacemente le particelle in un unico pezzo solido con elevata integrità del materiale.

Funzionamento al di sotto del punto di fusione

Un obiettivo critico del processo è ottenere questo consolidamento senza fondere il materiale sfuso. Ciò rende la sinterizzazione altamente efficiente dal punto di vista energetico ed economica rispetto alla fusione. Consente inoltre la lavorazione di materiali con punti di fusione estremamente elevati, come ceramiche e metalli refrattari.

Obiettivi chiave per il miglioramento dei materiali

Raggiungendo l'obiettivo fondamentale della densificazione, la sinterizzazione migliora una vasta gamma di caratteristiche di un materiale per specifiche applicazioni ingegneristiche.

Miglioramento della resistenza meccanica e della durabilità

L'obiettivo più comune è aumentare la resistenza, la durezza e la durabilità. Un materiale denso e non poroso ha meno punti di debolezza interni dove possono iniziare le crepe, rendendo il componente finale molto più robusto e adatto per applicazioni come ingranaggi, cuscinetti e parti strutturali.

Aumento della conduttività termica ed elettrica

Pori e spazi d'aria sono eccellenti isolanti. Eliminandoli, la sinterizzazione crea un percorso continuo attraverso il materiale, migliorando significativamente la sua capacità di condurre calore ed elettricità. Questo è un obiettivo chiave per la produzione di contatti elettrici, elementi riscaldanti e componenti per la gestione termica.

Miglioramento delle proprietà ottiche (traslucenza)

In materiali come le ceramiche avanzate, i pori interni disperdono la luce, rendendo il materiale opaco. Un obiettivo chiave per le applicazioni ottiche è sinterizzare il materiale fino alla piena densità, eliminando la dispersione della luce e creando un prodotto traslucido o addirittura trasparente.

Comprendere i compromessi del processo

Sebbene la sinterizzazione sia potente, i suoi obiettivi sono bilanciati rispetto a considerazioni pratiche ed economiche. L'obiettivo è sempre quello di raggiungere le proprietà finali desiderate nel modo più efficiente possibile.

L'equilibrio tra temperatura e tempo

Il raggiungimento di una maggiore densità e migliori proprietà richiede tipicamente temperature più elevate o tempi di sinterizzazione più lunghi. Tuttavia, ciò aumenta il consumo di energia e i costi. L'obiettivo è trovare la combinazione ottimale di temperatura e tempo che soddisfi i requisiti di prestazione senza costi eccessivi.

L'obiettivo dell'efficienza energetica

Le varianti moderne come la sinterizzazione a freddo hanno l'obiettivo specifico di ridurre la temperatura del processo. Ciò riduce drasticamente il consumo di energia, abbassa i costi di produzione e consente la co-sinterizzazione di materiali che altrimenti sarebbero incompatibili, come ceramiche e polimeri.

Creazione di componenti a forma netta

Per molte industrie, un obiettivo importante non è solo il miglioramento del materiale ma anche l'efficienza di produzione. La sinterizzazione eccelle nella produzione di parti complesse nella loro forma finale o "netta", minimizzando o eliminando la necessità di costose e dispendiose operazioni di lavorazione secondaria.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo specifico della sinterizzazione è sempre legato all'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è creare parti meccaniche robuste e durevoli: la sinterizzazione viene utilizzata per raggiungere la massima densità, fornendo la resistenza necessaria per ingranaggi, giunti e componenti strutturali.

- Se il tuo obiettivo principale è ottimizzare le proprietà funzionali: la sinterizzazione è adattata per migliorare la conduttività per i contatti elettrici o la traslucenza per le ceramiche ottiche controllando attentamente l'eliminazione dei pori.

- Se il tuo obiettivo principale è l'efficienza produttiva: l'obiettivo è utilizzare la sinterizzazione per creare parti complesse a forma netta direttamente dalla polvere, minimizzando gli sprechi di materiale e i costi di post-lavorazione.

In definitiva, la sinterizzazione fornisce un controllo preciso sulla densità finale e sulla microstruttura di un materiale, rendendola un pilastro dell'ingegneria dei materiali moderna.

Tabella riassuntiva:

| Obiettivo | Risultato chiave |

|---|---|

| Densificazione | Elimina la porosità, creando una massa solida |

| Resistenza migliorata | Aumenta la durabilità e la durezza |

| Conduttività migliorata | Aumenta le prestazioni termiche ed elettriche |

| Produzione a forma netta | Produce parti complesse con sprechi minimi |

Pronto a migliorare i tuoi materiali con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per aiutarti a raggiungere il perfetto equilibrio tra proprietà dei materiali, resistenza ed efficienza di produzione per le tue esigenze di laboratorio. Che tu stia sviluppando parti meccaniche durevoli o ottimizzando materiali funzionali, la nostra esperienza ti garantisce di ottenere i risultati di cui hai bisogno.

Contattaci oggi per discutere come le nostre soluzioni possono supportare i tuoi obiettivi di sinterizzazione ed elevare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a scatola ad alta temperatura nella decomposizione termica dei rivestimenti degli elettrodi?

- Quale ruolo svolge un forno a resistenza da laboratorio nella fase finale di trattamento termico degli anodi RuO2/NbC?

- Qual è la funzione principale di un forno a muffola elettrico durante le fasi di sintesi dei nanotubi di carbonio?

- Perché è necessario un forno di calcinazione ad alta temperatura per la sintesi della polvere di HAp? Ottenere purezza di grado medicale

- Qual è il ruolo di un forno a muffola nella tostatura di pellet di magnetite? Ottimizzare la fase minerale e la resistenza alla compressione

- Qual è il ruolo di un forno a muffola ad alta temperatura nella preparazione dei catalizzatori Ce-Mn? Potenzia la reattività strutturale

- Qual è la funzione principale di un forno di sinterizzazione nel processo di metallurgia delle polveri? Padronanza dei Materiali Graduali

- Quale ruolo gioca una fornace muffola nel trattamento termico e nella sintesi di Li2.5Y0.5Zr0.5Cl6? Padroneggia la tua sintesi