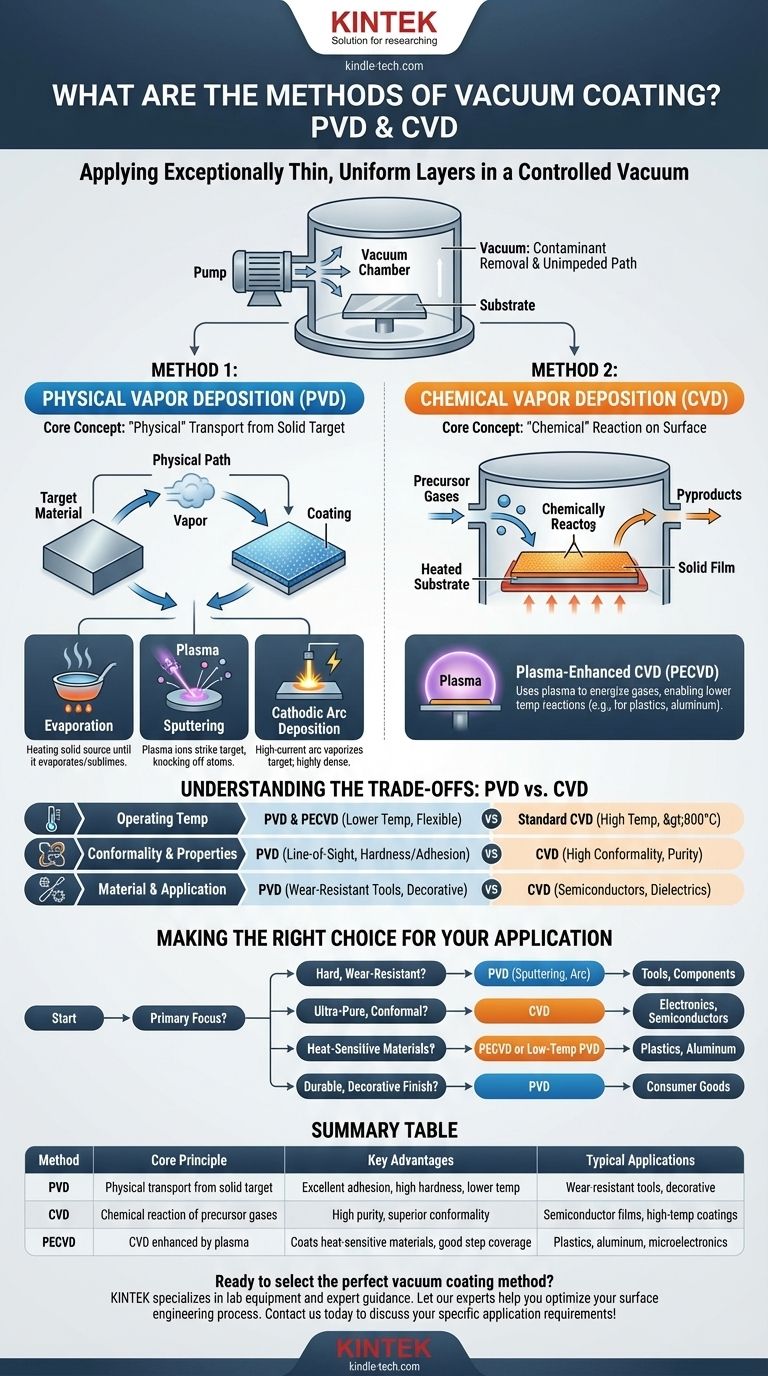

In sostanza, il rivestimento sottovuoto comprende due famiglie primarie di metodi: la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD). Questi processi operano all'interno di un vuoto per applicare uno strato eccezionalmente sottile e uniforme di materiale su un substrato, alterandone fondamentalmente le proprietà superficiali per una maggiore durabilità, funzionalità o estetica. La scelta tra di essi dipende interamente dalle caratteristiche del rivestimento desiderato e dalla natura del materiale del substrato.

La differenza fondamentale risiede nel modo in cui il materiale di rivestimento raggiunge il bersaglio. La deposizione fisica da vapore (PVD) trasporta fisicamente gli atomi da una sorgente solida al substrato, mentre la deposizione chimica da vapore (CVD) utilizza reazioni chimiche da gas precursori per far crescere un film direttamente sulla superficie del substrato.

Le Basi: Cos'è il Rivestimento Sottovuoto?

Il Principio della Deposizione

Il rivestimento sottovuoto, noto anche come deposizione di film sottili, è un processo ad alta tecnologia per applicare uno strato funzionale a un pezzo. Questo rivestimento è incredibilmente sottile, spesso misurato in micron o nanometri, ma fornisce una protezione significativa contro l'usura, l'attrito o i fattori ambientali.

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Questo ambiente controllato è la chiave per la qualità e la consistenza del rivestimento finale.

Perché il Vuoto è Essenziale

La creazione di un vuoto rimuove aria, vapore acqueo e altri gas atmosferici dalla camera. Questo è fondamentale per due ragioni. In primo luogo, elimina i contaminanti che potrebbero altrimenti reagire con il materiale di rivestimento e creare impurità nel film.

In secondo luogo, la quasi assenza di molecole d'aria fornisce un percorso chiaro e senza ostacoli per il materiale di rivestimento per viaggiare dalla sua sorgente al substrato. Ciò garantisce una deposizione uniforme, consistente e fortemente legata.

Metodo 1: Deposizione Fisica da Vapore (PVD)

Il Concetto Fondamentale: Trasporto "Fisico"

I processi PVD prendono un materiale sorgente solido, noto come "bersaglio", e lo trasformano in vapore attraverso mezzi puramente fisici. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato, formando il rivestimento. Non c'è alcuna reazione chimica intenzionale nel processo principale.

Tecniche PVD Comuni

La PVD non è un singolo metodo ma una famiglia di tecniche correlate. Le più comuni includono:

- Evaporazione: Questo è il metodo PVD più semplice. Il materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora (o sublima), creando un vapore che riveste il substrato. Questo riscaldamento può essere fatto facendo passare una corrente attraverso un filo resistivo o utilizzando un fascio di elettroni ad alta energia.

- Sputtering (Polverizzazione Catodica): In questo processo, la camera viene riempita con una piccola quantità di gas inerte, come l'argon. Viene applicata un'alta tensione, creando un plasma. Gli ioni di gas caricati positivamente vengono accelerati verso il bersaglio caricato negativamente, colpendolo con sufficiente forza da "polverizzare" o staccare fisicamente gli atomi, che poi si depositano sul substrato.

- Deposizione ad Arco Catodico: Questa è una variante PVD ad alta energia in cui un arco elettrico ad alta corrente viene utilizzato per vaporizzare il materiale del bersaglio. Questo processo crea un vapore altamente ionizzato, risultando in rivestimenti estremamente densi e ben aderenti.

Metodo 2: Deposizione Chimica da Vapore (CVD)

Il Concetto Fondamentale: Una Reazione "Chimica"

A differenza della PVD, la CVD costruisce un rivestimento attraverso un processo chimico. Uno o più gas precursori volatili vengono introdotti nella camera a vuoto. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, formando un film solido del materiale desiderato. I sottoprodotti della reazione vengono quindi pompati fuori dalla camera.

Una Variazione Chiave: CVD Potenziata al Plasma (PECVD)

I processi CVD standard spesso richiedono temperature molto elevate (spesso >800°C) per guidare le reazioni chimiche necessarie. Ciò ne limita l'uso a substrati che possono resistere a calore estremo.

La CVD potenziata al plasma (PECVD) è un'importante evoluzione che utilizza un plasma per energizzare i gas precursori. Ciò consente alle reazioni chimiche di avvenire a temperature molto più basse, rendendo possibile rivestire materiali sensibili al calore come plastiche e alcuni tipi di alluminio.

Comprendere i Compromessi: PVD vs. CVD

La scelta del metodo giusto implica il bilanciamento di diversi fattori chiave. Non esiste un unico metodo "migliore"; la scelta ottimale dipende interamente dai requisiti dell'applicazione.

Temperatura Operativa

Questa è spesso la prima considerazione. La CVD tradizionale è un processo ad alta temperatura, inadatto per materiali con bassi punti di fusione o che potrebbero essere danneggiati dal calore. La PVD e la PECVD operano a temperature significativamente più basse, offrendo una flessibilità molto maggiore per il rivestimento di polimeri, leghe di alluminio e altri substrati sensibili al calore.

Proprietà del Rivestimento e Conformità

La CVD eccelle nella produzione di film altamente puri, densi e uniformi. Poiché coinvolge un gas che può fluire ovunque, è eccezionale nel rivestire geometrie complesse e non in linea di vista, una proprietà nota come alta "conformità".

La PVD è un processo in linea di vista, il che può renderlo difficile per rivestire superfici interne complesse. Tuttavia, metodi come lo sputtering e l'arco catodico producono rivestimenti con eccezionale durezza e adesione grazie all'alta energia cinetica degli atomi che si depositano.

Materiale e Applicazione

Il materiale di rivestimento desiderato spesso detta il processo. La CVD è il metodo dominante per produrre molti dei film di silicio e dielettrici ad alta purezza essenziali per l'industria dei semiconduttori. La PVD è estremamente versatile e ampiamente utilizzata per applicare rivestimenti duri e resistenti all'usura (come il nitruro di titanio) su utensili da taglio, nonché per finiture metalliche decorative su prodotti di consumo.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la selezione di un metodo di rivestimento sottovuoto è una decisione tecnica guidata dall'obiettivo finale.

- Se il tuo obiettivo principale sono rivestimenti duri e resistenti all'usura su utensili o componenti metallici: i metodi PVD come lo sputtering o la deposizione ad arco catodico sono tipicamente la scelta superiore per la loro eccellente adesione e durabilità.

- Se il tuo obiettivo principale sono film ultra-puri e altamente conformi per elettronica o semiconduttori: la CVD è lo standard industriale consolidato grazie alla sua capacità di far crescere strati impeccabili da precursori chimici.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore come plastica o alluminio: la PECVD o un processo PVD a bassa temperatura è la soluzione necessaria per evitare di danneggiare il substrato.

- Se il tuo obiettivo principale è una finitura metallica decorativa e durevole su beni di consumo: la PVD è il metodo più comune ed economico per ottenere una vasta gamma di colori e finiture.

Comprendendo i principi fondamentali del trasporto fisico rispetto alla reazione chimica, puoi navigare con sicurezza nel panorama del rivestimento sottovuoto e selezionare il processo che meglio si allinea ai tuoi obiettivi tecnici.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Vantaggi Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporto fisico di atomi da un bersaglio solido al substrato. | Eccellente adesione, alta durezza, processo a bassa temperatura. | Rivestimenti per utensili resistenti all'usura, finiture decorative. |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas precursori sulla superficie del substrato. | Alta purezza, conformità superiore su forme complesse. | Film semiconduttori, rivestimenti ad alta temperatura. |

| CVD Potenziata al Plasma (PECVD) | Processo CVD potenziato dal plasma per reazioni a bassa temperatura. | Riveste materiali sensibili al calore, buona copertura del gradino. | Rivestimenti su plastiche, alluminio, microelettronica. |

Pronto a selezionare il metodo di rivestimento sottovuoto perfetto per il tuo progetto? La scelta tra PVD e CVD è fondamentale per ottenere la durezza, la purezza e la durabilità desiderate per i tuoi componenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con una guida esperta sulle tecnologie di deposizione. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di ingegneria delle superfici. Contattaci oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico