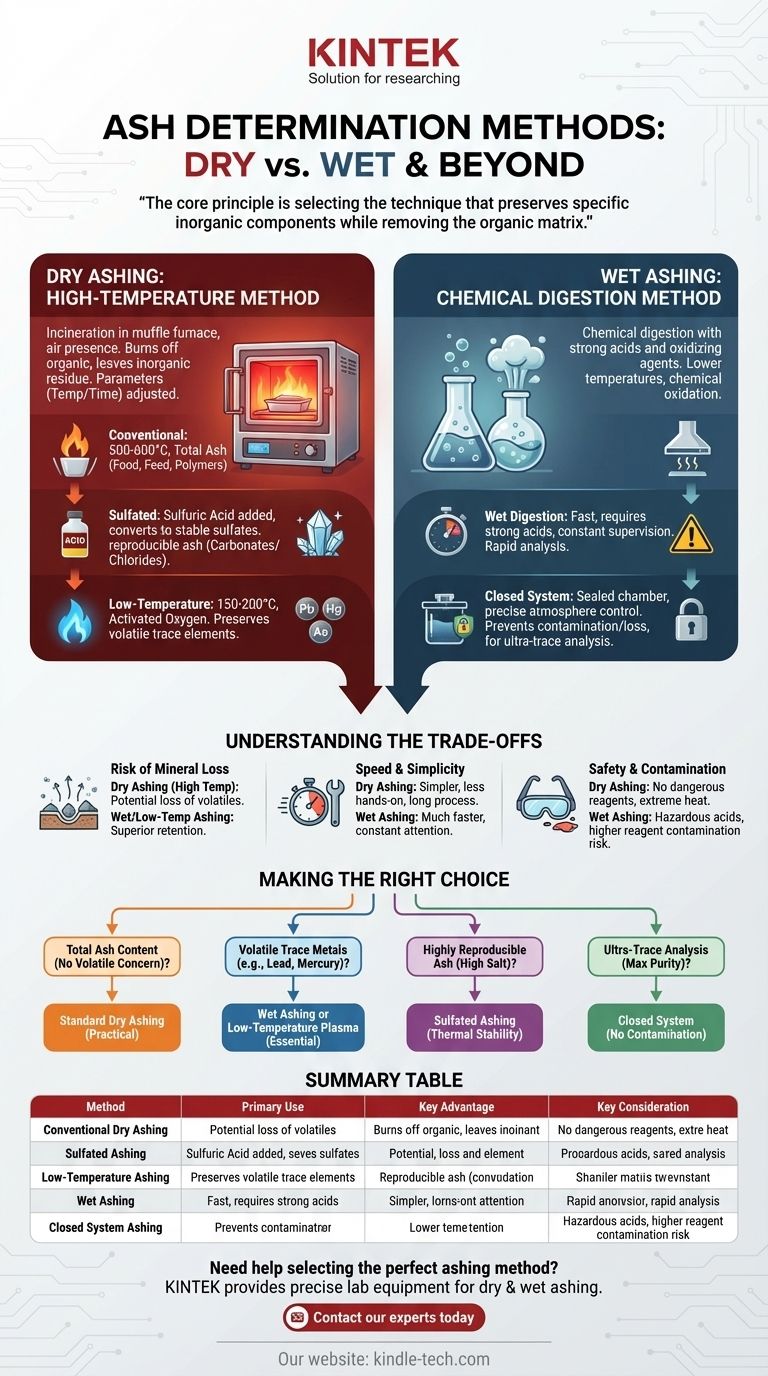

I metodi principali per la determinazione delle ceneri sono generalmente suddivisi in calcinazione a secco e calcinazione a umido. Questi due approcci comprendono diverse tecniche specifiche, tra cui la calcinazione convenzionale ad alta temperatura, la calcinazione solfatata, la calcinazione a bassa temperatura e la calcinazione in sistema chiuso, con la scelta migliore che dipende dal campione analizzato e dall'obiettivo del test.

Il principio fondamentale della determinazione delle ceneri non è trovare l'unico metodo "migliore", ma piuttosto selezionare la tecnica appropriata che preservi i componenti inorganici specifici che si intende misurare, eliminando completamente la matrice organica.

I due approcci fondamentali: Calcinazione a secco vs. a umido

Fondamentalmente, tutte le tecniche di calcinazione sono progettate per eliminare la materia organica da un campione, lasciando solo il residuo minerale inorganico, ovvero la cenere. Le due strategie principali per raggiungere questo obiettivo utilizzano o il calore estremo o la digestione chimica.

Calcinazione a secco: il metodo ad alta temperatura

La calcinazione a secco è il metodo più comune. Utilizza una muffola ad alta temperatura per incenerire i componenti organici del campione in presenza di aria.

Questo processo brucia essenzialmente tutto tranne i minerali inorganici. I parametri, come la temperatura e il tempo del forno, sono regolati in base al tipo specifico di campione.

Calcinazione a umido: il metodo di digestione chimica

La calcinazione a umido, nota anche come digestione umida, utilizza acidi forti e agenti ossidanti per scomporre la matrice organica di un campione.

Questa tecnica viene eseguita a temperature molto più basse rispetto alla calcinazione a secco. È un processo di ossidazione chimica piuttosto che termica.

Esplorazione delle tecniche specifiche di calcinazione

Sebbene la maggior parte dei metodi rientri nell'ombrello della calcinazione a secco o a umido, vengono utilizzate diverse tecniche distinte per scopi analitici specifici.

Calcinazione a secco convenzionale

Questa è la procedura standard ad alta temperatura, tipicamente condotta a temperature comprese tra 500°C e 600°C. È ampiamente utilizzata per determinare il contenuto minerale totale in materiali come alimenti, mangimi e polimeri.

Calcinazione solfatata

Questa è una forma specializzata di calcinazione a secco in cui l'acido solforico viene aggiunto al campione prima del riscaldamento. L'acido converte i sali metallici in solfati, che sono più stabili termicamente.

Questa tecnica è spesso utilizzata per ottenere un residuo di cenere più riproducibile, specialmente per campioni contenenti carbonati o cloruri che possono essere volatili ad alte temperature.

Calcinazione a bassa temperatura

Per evitare la perdita di minerali volatili, la calcinazione a bassa temperatura viene eseguita intorno a 150°C - 200°C. Utilizza ossigeno attivato per ossidare lentamente la materia organica.

Questo metodo è cruciale quando l'analisi si concentra sulla misurazione di oligoelementi che vaporizzerebbero e andrebbero persi alle alte temperature di una muffola convenzionale.

Calcinazione in sistema chiuso

Questa tecnica prevede il riscaldamento del campione in una camera sigillata ed ermetica. Ciò consente un controllo preciso dell'atmosfera durante l'incenerimento.

Un sistema chiuso è vitale per prevenire la perdita di elementi volatili e proteggere il campione dalla contaminazione atmosferica, rendendolo ideale per l'analisi di minerali in tracce ultra-elevate.

Comprendere i compromessi

La scelta del metodo corretto richiede la comprensione dei vantaggi e degli svantaggi intrinseci di ciascun approccio.

Rischio di perdita di minerali

Il principale svantaggio della calcinazione a secco ad alta temperatura è la potenziale perdita di minerali volatili come arsenico, piombo e mercurio. La calcinazione a umido o a bassa temperatura è superiore per la ritenzione di questi elementi.

Velocità e semplicità

La calcinazione a secco è generalmente più semplice da eseguire e richiede meno attenzione pratica, consentendo di elaborare più campioni contemporaneamente. Tuttavia, il processo stesso può richiedere molte ore.

La calcinazione a umido è tipicamente molto più veloce in termini di tempo di digestione, ma richiede la supervisione costante dell'operatore e comporta la manipolazione pericolosa di acidi corrosivi.

Sicurezza e contaminazione

La calcinazione a secco comporta calore estremo ma evita l'uso di reagenti chimici pericolosi. La calcinazione a umido, al contrario, richiede una cappa aspirante e protocolli attenti per la manipolazione di acidi forti e corrosivi.

La calcinazione a umido comporta anche un rischio maggiore di contaminazione da reagenti, dove impurità negli acidi possono essere introdotte nel campione e influenzare la misurazione finale.

Fare la scelta giusta per la tua analisi

Il tuo obiettivo analitico e la composizione del campione sono gli unici fattori che dovrebbero guidare la tua scelta del metodo di calcinazione.

- Se il tuo obiettivo principale è il contenuto totale di ceneri senza preoccuparti degli elementi volatili: La calcinazione a secco standard è la scelta più pratica e diretta.

- Se il tuo obiettivo principale è l'analisi di metalli volatili come piombo o mercurio: La calcinazione a umido o a plasma a bassa temperatura è essenziale per prevenirne la perdita.

- Se il tuo obiettivo principale è ottenere ceneri altamente riproducibili da un campione ad alto contenuto di sale: La calcinazione solfatata fornisce la stabilità termica necessaria per un risultato accurato.

- Se il tuo obiettivo principale è l'analisi di tracce ultra-elevate che richiedono la massima purezza: È necessario un sistema chiuso per prevenire qualsiasi rischio di contaminazione atmosferica.

In definitiva, il metodo giusto è quello che prepara in modo affidabile il tuo campione per l'analisi elementare specifica che devi eseguire.

Tabella riassuntiva:

| Metodo | Uso principale | Vantaggio chiave | Considerazione chiave |

|---|---|---|---|

| Calcinazione a secco convenzionale | Contenuto totale di ceneri in alimenti, mangimi, polimeri | Semplice, alta produttività | Potenziale perdita di minerali volatili |

| Calcinazione solfatata | Cenere riproducibile da campioni ad alto contenuto di sale | Residuo solfato termicamente stabile | Richiede aggiunta di acido solforico |

| Calcinazione a bassa temperatura | Analisi di oligoelementi (es. piombo, mercurio) | Preserva i minerali volatili | Processo di ossidazione più lento |

| Calcinazione a umido | Digestione rapida per l'analisi di metalli in traccia | Rapida, temperatura più bassa | Richiede manipolazione di acidi pericolosi |

| Calcinazione in sistema chiuso | Analisi di tracce ultra-elevate che richiedono la massima purezza | Previene contaminazione e perdita | Necessaria strumentazione più complessa |

Hai bisogno di aiuto per selezionare il metodo di calcinazione perfetto per l'analisi del tuo laboratorio?

La preparazione corretta del campione è fondamentale per risultati accurati. KINTEK è specializzata nel fornire le attrezzature da laboratorio precise — dalle robuste muffole per la calcinazione a secco ai sistemi di digestione sicuri per la calcinazione a umido — di cui il tuo laboratorio ha bisogno per una determinazione affidabile delle ceneri.

Contatta oggi i nostri esperti per discutere la tua applicazione e assicurarti di avere la soluzione ottimale per i tuoi campioni specifici e i tuoi obiettivi analitici.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Che tipo di forno è un forno a muffola? Una guida al riscaldamento ad alta purezza e senza contaminazioni

- Qual è la temperatura massima di un forno a muffola? Da 1100°C a 1700°C+ per le esigenze del tuo laboratorio

- Cos'è un forno a muffola elettrico? Ottieni purezza e uniformità termica ineguagliabili

- Quale calore può produrre un forno a muffola? Raggiungere temperature elevate e precise fino a 1800°C

- Qual è la temperatura di esercizio di un forno a muffola? Ottieni un controllo preciso del calore per il tuo laboratorio