Nella sua essenza, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento di un materiale—molto spesso un metallo come l'acciaio—per alterarne deliberatamente la struttura interna. Gli scopi principali sono migliorare specifiche proprietà meccaniche, preparare il materiale per ulteriori lavorazioni e affinare la sua microstruttura per prestazioni superiori e più uniformi. Ciò consente di adattare con precisione un singolo materiale di base per una vasta gamma di applicazioni esigenti.

Il trattamento termico non è semplicemente una fase di finitura; è uno strumento fondamentale di ingegneria utilizzato per sbloccare il pieno potenziale di un materiale, trasformando le sue proprietà grezze nelle caratteristiche specifiche richieste per la sua funzione prevista.

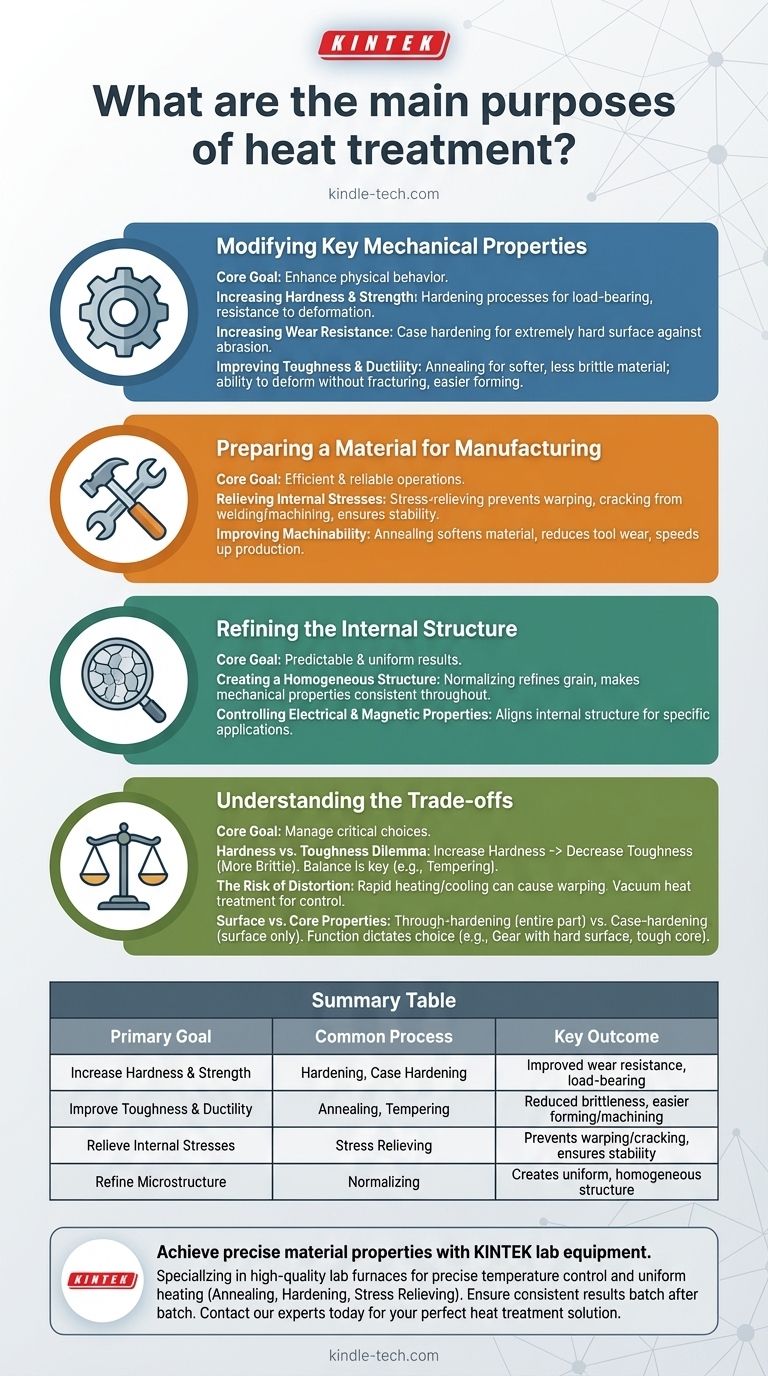

Modificare le Proprietà Meccaniche Chiave

La ragione più comune per il trattamento termico è cambiare il comportamento fisico e meccanico di un materiale per soddisfare le esigenze di un'applicazione specifica.

Aumentare Durezza e Resistenza

I processi di tempra vengono utilizzati per rendere un materiale più resistente e più resistente alla deformazione sotto carico. Ciò è fondamentale per i componenti che devono sopportare peso o stress significativi.

Un obiettivo correlato è l'aumento della resistenza all'usura. Creando una superficie estremamente dura attraverso processi come la tempra superficiale, un componente può resistere meglio all'abrasione, all'attrito e agli urti.

Migliorare Tenacità e Duttilità

Al contrario, alcuni trattamenti termici sono progettati per rendere un materiale più morbido e meno fragile. Questa proprietà, nota come tenacità, è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi.

Processi come la ricottura aumentano la duttilità, rendendo il materiale più facile da piegare, allungare o modellare in forme complesse senza screpolature.

Preparare un Materiale per la Produzione

Il trattamento termico è una fase intermedia critica che può rendere le operazioni di produzione successive più efficienti, convenienti e affidabili.

Rilasciare le Tensioni Interne

Processi come la saldatura, la fusione e la lavorazione pesante introducono tensioni interne significative in un materiale. Se non affrontate, queste tensioni possono causare l'incurvamento, la distorsione o persino la rottura di una parte nel tempo.

Un trattamento termico di rilascio delle tensioni riscalda delicatamente la parte e le consente di raffreddarsi lentamente, alleviando queste tensioni interne e garantendo la stabilità dimensionale.

Migliorare la Lavorabilità

Un materiale troppo duro può essere difficile, lento e costoso da lavorare. La ricottura può ammorbidire il materiale, rendendolo più facile da tagliare, forare o fresare, il che riduce l'usura degli utensili e accelera la produzione.

Raffinazione della Struttura Interna del Materiale

A livello microscopico, il trattamento termico manipola la struttura cristallina o a "grana" del metallo per ottenere risultati altamente prevedibili e uniformi.

Creare una Struttura Omogenea

Processi come la normalizzazione vengono utilizzati per affinare la struttura a grana di un materiale, rendendola più uniforme o omogenea.

Una struttura omogenea assicura che le proprietà meccaniche—come resistenza e tenacità—siano coerenti in tutta la parte, eliminando i punti deboli e migliorando l'affidabilità complessiva.

Controllo delle Proprietà Elettriche e Magnetiche

Per applicazioni specializzate, il trattamento termico può anche essere utilizzato per migliorare la conduttività elettrica o le proprietà magnetiche di un materiale allineandone la struttura interna in un modo specifico.

Comprendere i Compromessi

Il trattamento termico è un processo potente, ma comporta compromessi critici che devono essere gestiti per ottenere il risultato desiderato.

Il Dilemma Durezza vs. Tenacità

Uno dei compromessi più fondamentali in metallurgia è quello tra durezza e tenacità. Man mano che si aumenta la durezza di un materiale, si riduce tipicamente la sua tenacità, rendendolo più fragile e incline alla rottura.

Un trattamento termico efficace spesso comporta la ricerca del giusto equilibrio, come nella rinvenimento, dove una parte completamente temprata viene leggermente ammorbidita per recuperare un livello necessario di tenacità.

Il Rischio di Distorsione

I cicli rapidi di riscaldamento e raffreddamento inerenti al trattamento termico possono causare l'incurvamento o la distorsione di parti complesse. Questo rischio è particolarmente elevato in parti con geometrie intricate o spessori variabili.

I metodi moderni come il trattamento termico sotto vuoto offrono un controllo superiore sui tassi di riscaldamento e raffreddamento, il che minimizza significativamente la distorsione e garantisce la precisione dimensionale.

Proprietà Superficiali vs. Interne

È fondamentale distinguere tra trattamenti che influenzano l'intera parte (tempra integrale) e quelli che modificano solo la superficie (tempra superficiale). La scelta dipende interamente dalla funzione della parte. Un ingranaggio, ad esempio, necessita di una superficie molto dura per resistere all'usura, ma di un nucleo più tenace e flessibile per sopportare la coppia senza fratturarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il processo di trattamento termico corretto è essenziale per ottenere il risultato desiderato.

- Se la tua attenzione principale è la massima resistenza e resistenza all'usura: Utilizza processi di tempra e rinvenimento o di tempra superficiale per creare una superficie durevole e portante.

- Se la tua attenzione principale è la facilità di produzione e formatura: Utilizza un processo di ricottura per ammorbidire il materiale, aumentare la duttilità e prepararlo per la stampaggio, la piegatura o la lavorazione meccanica.

- Se la tua attenzione principale è la stabilità e l'affidabilità del componente: Utilizza cicli di normalizzazione o di rilascio delle tensioni per omogeneizzare la struttura interna e rimuovere le tensioni residue dalle operazioni precedenti.

In definitiva, considerare il trattamento termico come una scelta strategica di progettazione ti permette di ingegnerizzare materiali per prestazioni che altrimenti sarebbero impossibili.

Tabella Riassuntiva:

| Obiettivo Principale | Processo di Trattamento Termico Comune | Risultato Chiave |

|---|---|---|

| Aumentare Durezza e Resistenza | Tempra, Tempra Superficiale | Migliore resistenza all'usura e capacità di carico |

| Migliorare Tenacità e Duttilità | Ricottura, Rinvenimento | Ridotta fragilità, formatura e lavorazione più facili |

| Rilasciare Tensioni Interne | Rilascio delle Tensioni | Previene deformazioni e rotture, garantisce stabilità dimensionale |

| Raffinazione Microstruttura | Normalizzazione | Crea una struttura uniforme e omogenea per proprietà coerenti |

Ottieni proprietà dei materiali precise con le attrezzature da laboratorio giuste.

Il processo di trattamento termico corretto è fondamentale per le prestazioni del tuo materiale. KINTEK è specializzata in forni da laboratorio di alta qualità e materiali di consumo che forniscono il controllo preciso della temperatura e il riscaldamento uniforme richiesti per cicli di trattamento termico affidabili—dalla ricottura e tempra al rilascio delle tensioni.

Che tu sia in R&S, controllo qualità o produzione, le nostre attrezzature ti aiutano a eliminare i punti deboli, prevenire la distorsione e garantire risultati coerenti lotto dopo lotto.

Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico perfetta per le esigenze specifiche del tuo laboratorio e sblocca il pieno potenziale del tuo materiale.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica