I limiti principali della deposizione fisica da fase vapore (PVD) sono la sua natura "a linea di vista", che rende difficile rivestire forme complesse, e i vincoli specifici del processo come i requisiti dei materiali e il potenziale di difetti superficiali. A differenza della deposizione chimica da fase vapore (CVD), dove un gas riveste uniformemente tutte le superfici, la PVD comporta il trasporto fisico del materiale da una sorgente a un substrato in linea retta, creando "ombre" su parti intricate.

La sfida principale della PVD non riguarda se può creare un rivestimento di qualità, ma piuttosto dove può posizionare quel rivestimento. La sua efficacia è fondamentalmente legata al percorso diretto e senza ostacoli tra la sorgente del materiale e la superficie bersaglio.

Il Limite Principale: Il Problema della "Linea di Vista"

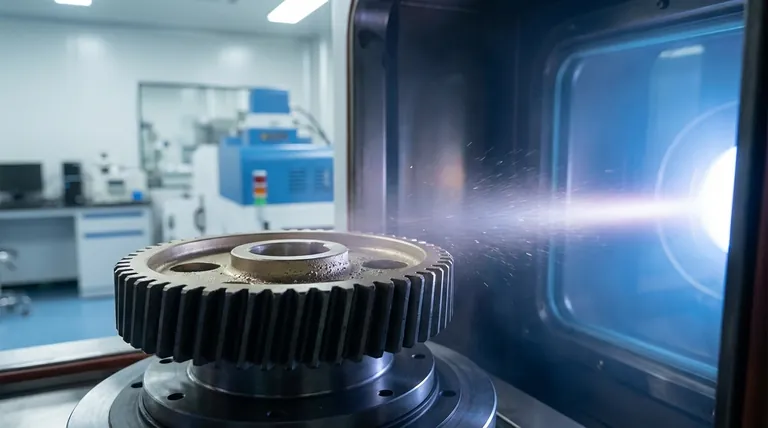

La deposizione fisica da fase vapore funziona bombardando un materiale sorgente solido (il "bersaglio") con energia, causando l'espulsione di atomi o molecole. Queste particelle espulse viaggiano quindi attraverso un vuoto e si condensano sul substrato, formando un film sottile.

Cosa Significa "Linea di Vista"

Le particelle viaggiano in traiettoria rettilinea dalla sorgente al substrato. Qualsiasi parte del substrato che non sia nella linea di vista diretta della sorgente non verrà rivestita.

Questa è la differenza più significativa quando si confronta la PVD con la natura non a linea di vista della Deposizione Chimica da Fase Vapore (CVD), dove un gas precursore può fluire attorno e all'interno di geometrie complesse.

Difficoltà con Geometrie Complesse

A causa di questo requisito di percorso diretto, la PVD fatica a rivestire l'interno di tubi, sottosquadri o il retro di un oggetto senza attrezzature complesse e spesso costose per ruotare il pezzo durante il processo.

Anche con la rotazione, ottenere un rivestimento perfettamente uniforme all'interno di angoli acuti o canali profondi è eccezionalmente difficile.

Vincoli Specifici del Processo

Il termine "PVD" copre diverse tecniche, ognuna con il proprio insieme unico di limitazioni. Il metodo utilizzato per vaporizzare il materiale sorgente introduce compromessi specifici.

Requisiti dei Materiali per la Deposizione ad Arco

Un metodo PVD comune, la deposizione ad arco, può essere utilizzato solo con materiali sorgente elettricamente conduttivi. Il processo si basa sulla creazione di un arco elettrico sulla superficie del bersaglio per vaporizzarlo, cosa non possibile con materiali isolanti come molte ceramiche.

Difetti Superficiali dovuti ai "Macro"

La deposizione ad arco è nota anche per espellere globuli fusi microscopici, spesso chiamati "macro", dal materiale sorgente. Queste goccioline possono incorporarsi nel film in crescita, creando noduli superficiali e altri difetti che possono compromettere l'integrità o la finitura del rivestimento.

Tassi di Deposizione e Riscaldamento

Altri processi PVD, come lo sputtering, possono avere tassi di deposizione relativamente bassi rispetto all'evaporazione termica o alla CVD, aumentando i tempi e i costi di processo. Inoltre, alcuni metodi, come la deposizione ad arco anodico, generano un calore radiante significativo, che può essere problematico per i substrati sensibili alla temperatura.

Comprendere i Compromessi: PVD vs. CVD

Per comprendere appieno i limiti della PVD, è utile confrontarla direttamente con la sua controparte chimica, la CVD, che si basa su reazioni chimiche sulla superficie di un substrato.

Copertura del Rivestimento vs. Temperatura Operativa

La CVD eccelle nel creare rivestimenti altamente uniformi (conformi) su componenti con forme complesse perché il gas precursore raggiunge ogni superficie. Tuttavia, la CVD spesso richiede temperature molto elevate per avviare la reazione chimica.

La PVD, sebbene limitata alla linea di vista, può spesso essere eseguita a temperature molto più basse, rendendola adatta a materiali che non possono sopportare il calore di un processo CVD.

Dimensioni della Camera e Scalabilità

Entrambi i processi sono limitati dalle dimensioni delle loro camere a vuoto, rendendo difficile rivestire superfici molto grandi. I pezzi devono tipicamente essere suddivisi in singoli componenti prima di essere collocati nella camera di rivestimento per entrambi i metodi.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra PVD e altri metodi di rivestimento dipende interamente dalla geometria del tuo pezzo e dai tuoi requisiti di materiale.

- Se la tua priorità principale è rivestire uniformemente superfici interne complesse o parti 3D: La CVD è quasi sempre la scelta superiore grazie alla sua natura non a linea di vista.

- Se la tua priorità principale è depositare un film ad alta purezza su una superficie piana o esterna semplice: La PVD è un'opzione eccellente, spesso a temperatura più bassa e altamente controllabile.

- Se il tuo pezzo è sensibile alle alte temperature: Un processo PVD a bassa temperatura come lo sputtering è probabilmente più adatto di un processo CVD ad alta temperatura.

In definitiva, comprendere i limiti di un metodo di deposizione è la chiave per selezionare il processo più efficace per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Limitazione | Sfida Chiave | Impatto sul Rivestimento |

|---|---|---|

| Natura a Linea di Vista | Le particelle viaggiano in linea retta, creando ombre | Impossibilità di rivestire uniformemente geometrie complesse, sottosquadri e superfici interne |

| Requisiti dei Materiali (PVD ad Arco) | Richiede materiali sorgente elettricamente conduttivi | Non può essere utilizzato con materiali isolanti come molte ceramiche |

| Difetti Superficiali (PVD ad Arco) | Espulsione di globuli fusi microscopici ("macro") | Crea noduli e compromette l'integrità e la finitura del rivestimento |

| Tasso di Deposizione e Calore | Alcuni metodi hanno bassi tassi di deposizione o generano calore significativo | Aumenta i tempi/costi di processo e può danneggiare i substrati sensibili alla temperatura |

| Dimensioni della Camera | Limitato dalle dimensioni della camera a vuoto | Difficile rivestire superfici molto grandi in un unico lotto |

Hai difficoltà a scegliere il metodo di rivestimento giusto per i tuoi componenti di laboratorio complessi? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra PVD, CVD e altre tecniche per trovare la soluzione ottimale per la tua applicazione specifica, garantendo rivestimenti durevoli e di alta qualità per i tuoi materiali. Contattaci oggi tramite il nostro [#ContactForm] per discutere il tuo progetto e scoprire come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni