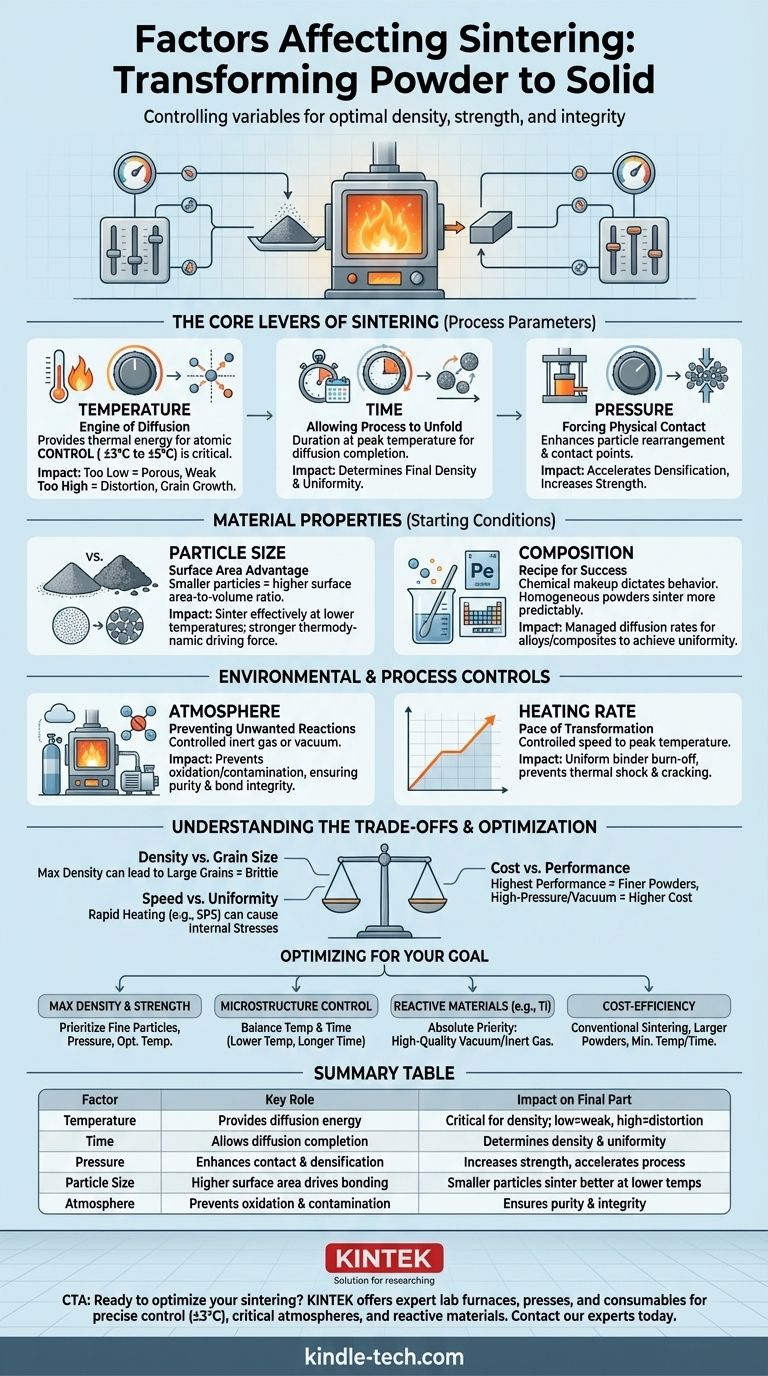

La qualità di una parte sinterizzata non è casuale; è il risultato diretto di un attento controllo di diverse variabili chiave del processo. I fattori più critici che influenzano la sinterizzazione sono la temperatura, il tempo, la pressione esterna e le proprietà intrinseche della polvere stessa, come la dimensione delle particelle e la composizione. Anche le condizioni atmosferiche durante il processo sono un fattore determinante cruciale.

La sinterizzazione è fondamentalmente un processo di diffusione atomica, che trasforma una polvere in un solido denso. Ogni fattore influenzante agisce come una leva per controllare la velocità e l'estensione di questa trasformazione, influenzando direttamente la resistenza, la densità e l'integrità strutturale del prodotto finale.

Le leve fondamentali della sinterizzazione

La sinterizzazione è guidata dall'energia termica e dal contatto fisico. I parametri primari del processo sono le manopole che si girano per controllare il risultato.

Temperatura: il motore della diffusione

La temperatura è il fattore più importante nella sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi migrino attraverso i confini delle singole particelle, fondendole insieme.

I requisiti di temperatura sono estremamente rigorosi. In molti processi industriali, la temperatura del forno non può discostarsi di più di ±3°C a ±5°C dal valore target.

Troppo poco calore si traduce in un legame incompleto, lasciando una parte porosa e debole. Troppo calore può causare una crescita indesiderata dei grani, fusione o distorsione del componente.

Tempo: permettere al processo di svolgersi

La sinterizzazione non è un evento istantaneo. È necessaria una durata specifica alla temperatura di picco, nota come tempo di sinterizzazione o "tempo di mantenimento", per consentire il completamento del processo di diffusione.

Questa durata dà agli atomi abbastanza tempo per viaggiare e riempire i vuoti tra le particelle, ed è così che la parte raggiunge la sua densità finale.

Pressione: forzare il contatto fisico

La pressione svolge un ruolo critico migliorando il riarrangiamento delle particelle e migliorando i punti di contatto dove avviene la diffusione.

Questa viene spesso applicata durante una fase di compattazione iniziale, dove una pressa idraulica modella la polvere in uno stampo e una matrice. Il risultato è un pezzo "verde" fragile che ha sufficiente integrità per essere spostato nel forno di sinterizzazione. L'applicazione di pressione durante la sinterizzazione stessa (come nella pressatura a caldo) può accelerare drasticamente la densificazione.

Proprietà dei materiali: le condizioni di partenza

Le caratteristiche della materia prima stabiliscono le basi per l'intero processo. Non è possibile ottenere un output di alta qualità da un input specificato in modo scadente.

Dimensione delle particelle: il vantaggio della superficie

Le particelle più piccole sinterizzano in modo più efficace e a temperature più basse. Questo perché hanno un rapporto superficie-volume molto più elevato.

Questa elevata superficie crea una potente forza motrice termodinamica per le particelle per legarsi insieme, poiché riduce l'energia superficiale totale del sistema.

Composizione: la ricetta per il successo

La composizione chimica della polvere ne determina il comportamento di sinterizzazione. Una polvere omogenea e pura sinterizzerà in modo più prevedibile rispetto a una mista o contaminata.

Quando si creano leghe o compositi, le diverse temperature di sinterizzazione e i tassi di diffusione di ciascun materiale costituente devono essere gestiti con attenzione per ottenere un prodotto finale uniforme.

Controlli ambientali e di processo

L'ambiente in cui avviene la sinterizzazione può abilitare o inibire il processo.

Atmosfera: prevenire reazioni indesiderate

La composizione del gas all'interno del forno è critica, specialmente per i metalli. La sinterizzazione viene spesso eseguita in vuoto o in atmosfera di gas inerte (come l'argon).

Questa atmosfera controllata previene l'ossidazione e altre reazioni chimiche che interferirebbero con il legame atomico tra le particelle, garantendo la purezza e l'integrità del materiale finale.

Velocità di riscaldamento: il ritmo della trasformazione

La velocità con cui il materiale viene portato alla sua temperatura di sinterizzazione di picco può influenzare la densità finale e la microstruttura.

Una velocità di riscaldamento controllata consente la combustione uniforme di eventuali leganti utilizzati durante la fase di pressatura iniziale e aiuta a prevenire lo shock termico, che potrebbe rompere la parte prima che sia completamente densificata.

Comprendere i compromessi

L'ottimizzazione del processo di sinterizzazione comporta sempre un bilanciamento di fattori contrastanti. Comprendere questi compromessi è fondamentale per ottenere un risultato positivo.

Densità vs. Dimensione del grano

Spingere per la massima densità utilizzando temperature molto elevate o lunghi tempi di sinterizzazione può portare a un'eccessiva crescita del grano. Sebbene la parte possa essere densa, i grani grandi possono spesso rendere il materiale più fragile, riducendone la tenacità.

Velocità vs. Uniformità

Metodi avanzati come la sinterizzazione a plasma a scintilla (SPS) possono ridurre drasticamente i tempi di lavorazione. Tuttavia, il riscaldamento rapido può talvolta introdurre sollecitazioni interne o portare a una densificazione meno uniforme rispetto ai metodi convenzionali più lenti, specialmente in geometrie complesse.

Costo vs. Prestazioni

Il raggiungimento delle massime prestazioni—massima densità, struttura a grana fine e alta purezza—richiede spesso input e processi più costosi. Polveri più fini, attrezzature ad alta pressione e forni ad alto vuoto aumentano significativamente i costi. La chiave è abbinare i parametri di processo ai requisiti di prestazione effettivi dell'applicazione.

Ottimizzare la sinterizzazione per il tuo obiettivo

La combinazione ideale di fattori dipende interamente dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dai priorità a dimensioni delle particelle più fini, pressione esterna sufficiente e ottimizzazione della temperatura appena al di sotto del punto di fusione del materiale.

- Se il tuo obiettivo principale è il controllo della microstruttura (ad esempio, dimensione del grano): Bilancia attentamente temperatura e tempo; una temperatura leggermente inferiore per una durata più lunga può aumentare la densità limitando la crescita del grano.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi (ad esempio, titanio): La tua priorità assoluta è l'atmosfera del forno; un vuoto di alta qualità o un ambiente di gas inerte puro è non negoziabile per prevenire la contaminazione.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti meno critiche: Utilizza la sinterizzazione convenzionale con polveri più economiche e più grandi, concentrandoti sulla ricerca della temperatura e del tempo minimi richiesti per soddisfare le specifiche della parte.

In definitiva, padroneggiare la sinterizzazione consiste nel comprendere come questi fattori interagiscono per trasformare in modo affidabile una polvere sfusa in un componente solido ingegnerizzato con precisione.

Tabella riassuntiva:

| Fattore | Ruolo chiave nella sinterizzazione | Impatto sulla parte finale |

|---|---|---|

| Temperatura | Fornisce energia per la diffusione atomica | Critica per la densità; troppo bassa = debole, troppo alta = distorsione |

| Tempo | Consente il completamento del processo di diffusione | Determina la densità finale e l'uniformità |

| Pressione | Migliora il contatto delle particelle e la densificazione | Aumenta la resistenza, accelera il processo |

| Dimensione delle particelle | Una superficie maggiore favorisce il legame | Le particelle più piccole sinterizzano meglio a temperature più basse |

| Atmosfera | Previene l'ossidazione e la contaminazione | Garantisce la purezza e l'integrità del materiale |

Pronto a ottimizzare il tuo processo di sinterizzazione per risultati superiori?

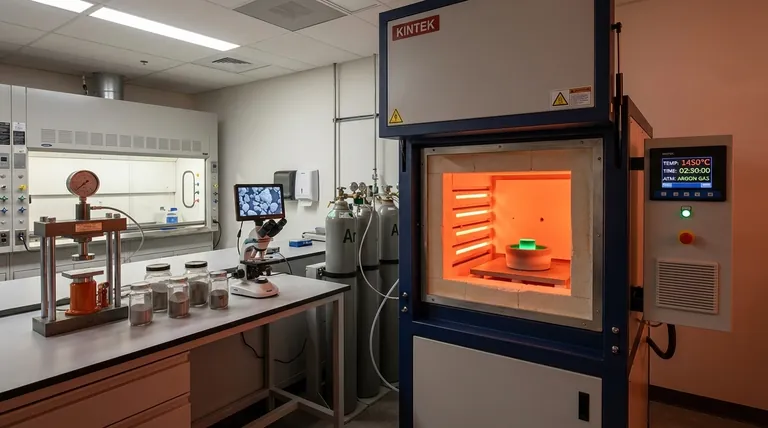

I fattori di temperatura, tempo e atmosfera richiedono un controllo preciso, ed è qui che le attrezzature specializzate fanno la differenza. Noi di KINTEK siamo specializzati in forni da laboratorio ad alte prestazioni, presse e materiali di consumo progettati specificamente per le esigenze impegnative della sinterizzazione dei materiali.

Forniamo gli strumenti affidabili di cui hai bisogno per:

- Ottenere un controllo preciso della temperatura (±3°C) per risultati costanti

- Mantenere atmosfere critiche di vuoto o gas inerte

- Lavorare materiali reattivi come il titanio senza contaminazione

Non lasciare i tuoi risultati di sinterizzazione al caso. Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono aiutarti a ottenere componenti sinterizzati più densi, più resistenti e più affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il metodo di incenerimento (ashing) in chimica analitica? Un processo chiave per l'analisi precisa dei campioni

- Come vengono utilizzati i forni a muffola o a atmosfera nella sintesi di Y-Ti-Zr-O? Ottimizza i tuoi precursori di acciaio ODS

- A quale scopo viene utilizzato un forno di trattamento termico a temperatura programmata durante il test di compositi MPCF/Al? Test spaziali

- Come influenzano il trattamento termico e i processi meccanici le proprietà dei materiali? Padroneggia la Scienza dell'Ingegneria dei Materiali

- Perché il trattamento di ricottura in un forno a muffola ad alta temperatura è fondamentale per la preparazione di uno strato intermedio di Sb-SnO2?

- Di cosa è composto un forno a muffola? Una guida ai suoi 3 sistemi principali per processi puri ad alta temperatura

- Qual è la differenza tra una stufa da laboratorio e un'incubatrice? Scegli lo strumento giusto per il tuo laboratorio

- Cos'è il processo di produzione per sinterizzazione? Una guida alla precisione ed efficienza