Gli esempi più comuni di deposizione fisica da fase vapore (PVD) sono la deposizione a sputtering, l'evaporazione termica e la placcatura ionica. Sono tutti processi basati sul vuoto utilizzati per creare film sottili ad alte prestazioni. Lo fanno convertendo un materiale sorgente solido in un vapore, trasportandolo attraverso una camera a vuoto e permettendogli di condensarsi sulla superficie di un componente bersaglio, noto come substrato.

La chiave per comprendere la PVD non è memorizzare un elenco di tecniche, ma riconoscere che tutte seguono lo stesso principio fondamentale: spostare fisicamente il materiale da una sorgente a un substrato senza reazioni chimiche. Gli esempi specifici rappresentano semplicemente diversi metodi per ottenere la fase iniziale di vaporizzazione.

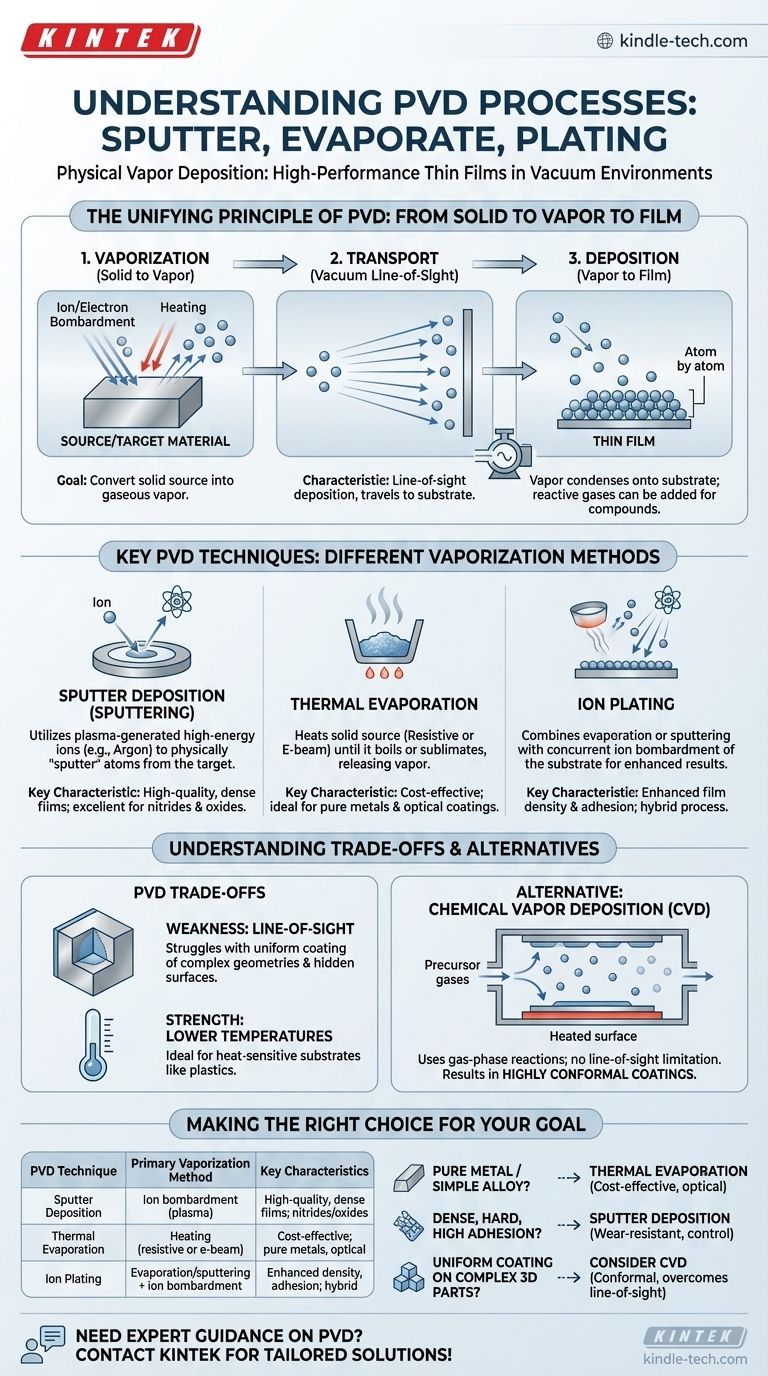

Il principio unificante della PVD: dal solido al vapore al film

Ogni processo PVD, indipendentemente dalla tecnica specifica, consiste fondamentalmente in tre fasi critiche che avvengono in un ambiente ad alto vuoto. Il vuoto è essenziale per impedire che il materiale di rivestimento vaporizzato collida e reagisca con le molecole d'aria.

Fase 1: Vaporizzazione

Questo è il passaggio in cui le diverse tecniche PVD divergono. L'obiettivo è convertire un materiale sorgente solido, chiamato "bersaglio" o "sorgente", in un vapore gassoso. Ciò si ottiene bombardando il materiale con una fonte di alta energia, come ioni o elettroni, o riscaldandolo fino a quando non evapora.

Fase 2: Trasporto

Una volta vaporizzate, le molecole o gli atomi del materiale di rivestimento viaggiano attraverso la camera a vuoto. Questo viaggio è tipicamente in linea retta, che è una caratteristica distintiva della PVD nota come deposizione a "linea di vista".

Fase 3: Deposizione

Quando il materiale vaporizzato raggiunge il substrato (la parte da rivestire), si ricondensa in uno stato solido. Questo processo si accumula, atomo per atomo, per formare un film sottile e altamente aderente sulla superficie del substrato. In alcuni casi, viene introdotto un gas reattivo come l'azoto per formare rivestimenti composti come il nitruro di titanio.

Uno sguardo più da vicino alle tecniche chiave di PVD

Gli "esempi" di PVD sono in realtà solo diversi metodi per realizzare la fase di vaporizzazione. Le due tecniche più dominanti sono lo sputtering e l'evaporazione.

Deposizione a Sputtering (Sputtering)

Lo sputtering è probabilmente il processo PVD più versatile e ampiamente utilizzato. Implica la creazione di un plasma, tipicamente da un gas inerte come l'Argon.

Il plasma genera ioni ad alta energia che vengono accelerati verso il materiale sorgente (il bersaglio). Quando questi ioni colpiscono il bersaglio, espellono fisicamente, o "sputterano", atomi dal materiale sorgente, espellendoli nella camera a vuoto come palle da biliardo. Questi atomi sputterati si depositano quindi sul substrato.

Evaporazione Termica

L'evaporazione termica è un processo più semplice. Il materiale sorgente solido viene riscaldato nel vuoto fino a quando non inizia a bollire o sublimare, rilasciando un vapore.

Il riscaldamento viene tipicamente eseguito in uno dei due modi: facendo passare una corrente elevata attraverso un elemento resistivo che trattiene il materiale (riscaldamento resistivo) o bombardandolo con un fascio di elettroni ad alta energia (evaporazione a fascio di elettroni). Questo vapore viaggia quindi verso il substrato e si condensa.

Placcatura Ionica

La placcatura ionica è un processo PVD potenziato che combina elementi di evaporazione o sputtering con un bombardamento ionico concomitante del substrato. Applicando un'alta tensione negativa al substrato, questo attrae gli ioni caricati positivamente dal plasma, portando a un film più denso e più aderente man mano che si forma.

Comprendere i compromessi

Nessuna singola tecnica è universalmente superiore. La scelta del metodo PVD — o se utilizzare la PVD — dipende dal risultato desiderato e dai vincoli dell'applicazione. L'alternativa principale alla PVD è la deposizione chimica da fase vapore (CVD).

Il punto debole della PVD: linea di vista

Poiché la PVD si basa sul trasporto fisico degli atomi in linea retta, fatica a rivestire uniformemente forme complesse e tridimensionali con superfici nascoste o fessure profonde. Il rivestimento sarà più spesso sulle superfici direttamente rivolte verso la sorgente e più sottile o assente nelle aree in ombra.

Il punto di forza della PVD: temperature più basse

I processi PVD possono essere condotti a temperature relativamente basse. Ciò li rende ideali per rivestire substrati che non possono sopportare l'alto calore richiesto da molti processi CVD, come plastiche o alcune leghe metalliche trattate termicamente.

Quando considerare la deposizione chimica da fase vapore (CVD)

La CVD non presenta il limite della linea di vista. Nella CVD, i gas precursori fluiscono in una camera e reagiscono sulla superficie calda del substrato per formare il film. Ciò consente al gas di penetrare geometrie complesse, risultando in un rivestimento altamente conforme che è uniforme su tutte le superfici.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo corretto richiede di bilanciare le proprietà del film desiderato con la geometria del pezzo e la natura del materiale del substrato.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega semplice: L'evaporazione termica è spesso un metodo diretto ed economico, specialmente per i rivestimenti ottici.

- Se il tuo obiettivo principale è creare un film molto denso, duro o ad alta adesione (come un nitruro o un ossido): La deposizione a sputtering offre un controllo di processo superiore e si traduce in film di qualità superiore per applicazioni resistenti all'usura.

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su una parte 3D complessa: Dovresti prendere in considerazione la deposizione chimica da fase vapore (CVD) poiché la sua natura di fase gassosa supera i limiti di linea di vista della PVD.

In definitiva, la scelta della tecnica giusta dipende da una chiara comprensione del tuo materiale, del substrato e delle proprietà del film desiderate.

Tabella riassuntiva:

| Tecnica PVD | Metodo di Vaporizzazione Primario | Caratteristiche Chiave |

|---|---|---|

| Deposizione a Sputtering | Bombardamento ionico (plasma) | Film densi di alta qualità; eccellente per nitruri/ossidi |

| Evaporazione Termica | Riscaldamento (resistivo o a fascio di elettroni) | Economico; ideale per metalli puri e rivestimenti ottici |

| Placcatura Ionica | Evaporazione/sputtering + bombardamento ionico | Densità e adesione del film migliorate; processo ibrido |

Hai bisogno di una guida esperta sulla selezione del processo PVD giusto per l'applicazione specifica del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue esigenze di deposizione di film sottili. La nostra esperienza garantisce il raggiungimento di prestazioni di rivestimento ottimali, sia per la resistenza all'usura, le proprietà ottiche o la ricerca sui materiali. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura