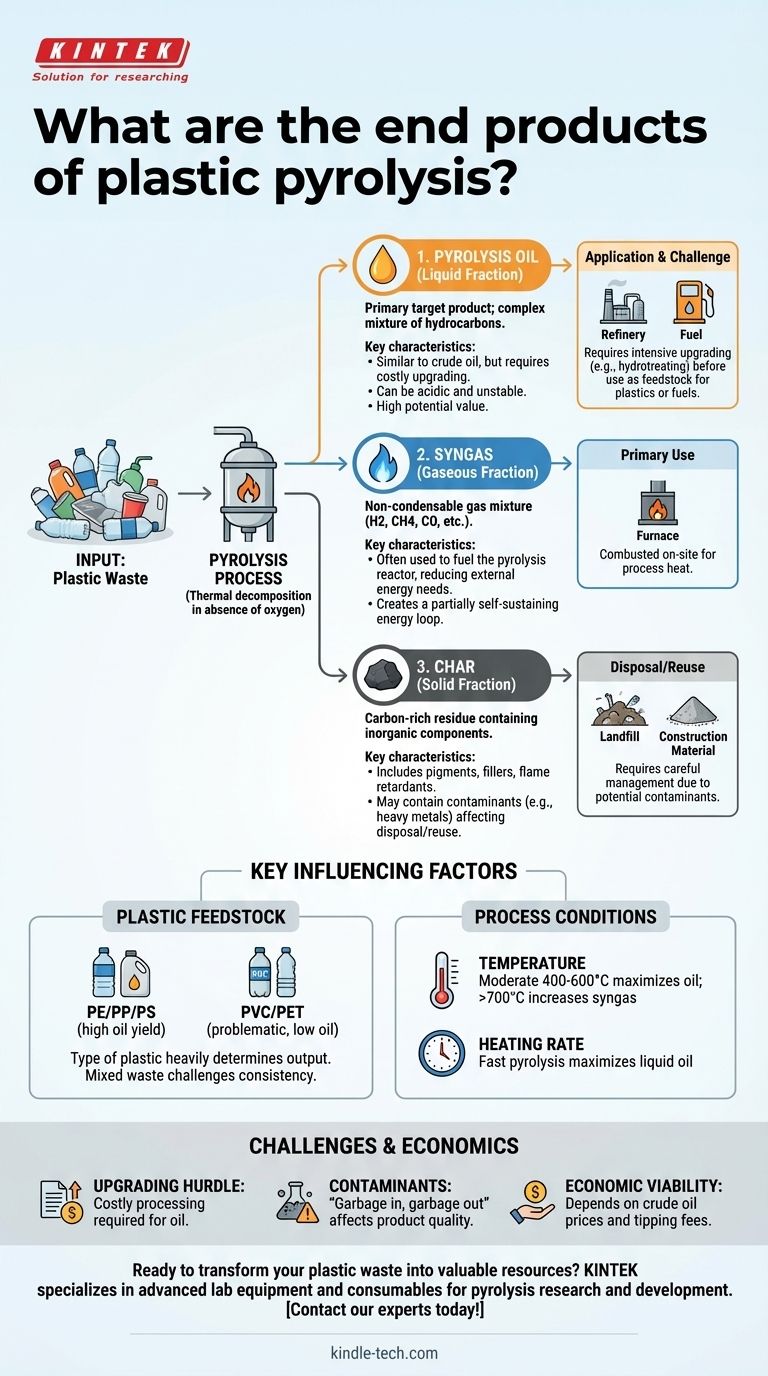

In breve, la pirolisi della plastica scompone i rifiuti plastici in tre prodotti primari: un olio di pirolisi liquido (spesso chiamato TPO, o olio di pirolisi derivato da pneumatici, quando proviene da pneumatici), un gas sintetico non condensabile (syngas) e un residuo solido di carbonio (char). La proporzione e la qualità specifiche di questi prodotti non sono fisse; dipendono fortemente dal tipo di plastica lavorata e dalle condizioni specifiche della reazione di pirolisi.

Sebbene la pirolisi converta con successo i rifiuti plastici in prodotti commercializzabili, la sfida centrale non è nella conversione stessa, ma nella qualità, consistenza e redditività economica dei prodotti risultanti. L'olio liquido, il prodotto più prezioso, non è un sostituto diretto del petrolio greggio e richiede un significativo e costoso aggiornamento per essere utile nelle raffinerie tradizionali.

Uno sguardo dettagliato ai prodotti della pirolisi

La pirolisi è un processo di decomposizione termica in assenza di ossigeno. Scompone lunghe catene polimeriche nelle plastiche in molecole più piccole e semplici. Ciascuna delle tre frazioni risultanti ha caratteristiche distinte e potenziali usi.

La frazione liquida: olio di pirolisi

Questo è tipicamente il prodotto target primario, che rappresenta il più alto valore potenziale. È una miscela complessa di vari composti idrocarburici.

La sua composizione è in qualche modo simile al petrolio greggio convenzionale, ma con differenze critiche. L'olio di pirolisi grezzo è spesso acido, contiene ossigeno, acqua e contaminanti come cloro e azoto derivati dalla materia prima plastica. Può anche essere instabile, addensandosi nel tempo.

La frazione gassosa: gas sintetico (Syngas)

Questo gas non condensabile è una miscela di idrogeno, metano, monossido di carbonio, anidride carbonica e altri idrocarburi leggeri.

L'uso primario di questo syngas è quello di essere combusto in loco per fornire l'energia necessaria per riscaldare il reattore di pirolisi. Questo crea un ciclo energetico parzialmente autosufficiente, riducendo i requisiti energetici esterni e i costi operativi dell'impianto.

La frazione solida: Char

Il prodotto finale è un residuo solido, ricco di carbonio, noto come char. Questo materiale contiene anche tutti i componenti inorganici dei rifiuti plastici originali.

Questi componenti includono pigmenti, riempitivi, ritardanti di fiamma e altri additivi. Di conseguenza, il char può contenere metalli pesanti e altri contaminanti, il che ne determina il potenziale di riutilizzo o i requisiti per il suo smaltimento.

Fattori chiave che determinano i prodotti finali

L'output di un'unità di pirolisi è altamente sensibile sia ai suoi input che ai suoi parametri operativi. Comprendere queste variabili è cruciale per valutare l'efficacia della tecnologia.

Il ruolo critico della materia prima plastica

Il tipo di plastica lavorata è il fattore più importante. Le plastiche comuni come il polietilene (PE), il polipropilene (PP) e il polistirene (PS) producono un'alta percentuale di olio liquido.

Al contrario, altre plastiche sono altamente problematiche. Il cloruro di polivinile (PVC) rilascia gas acido cloridrico altamente corrosivo quando riscaldato, il che può danneggiare gravemente le apparecchiature. Il polietilene tereftalato (PET), utilizzato nelle bottiglie d'acqua, produce pochissimo olio e produce più char e gas.

Questo rende la lavorazione dei rifiuti plastici urbani misti una sfida tecnica significativa, poiché la qualità dell'output diventa imprevedibile e i contaminanti sono sempre presenti.

L'influenza delle condizioni di processo

Gli ingegneri possono manipolare il processo per favorire determinati output.

La temperatura è una leva chiave. Temperature moderate (400-600°C) tendono a massimizzare la resa di olio liquido. Temperature molto elevate (>700°C) "rompono" ulteriormente le molecole, producendo più syngas.

Anche la velocità di riscaldamento gioca un ruolo. La "pirolisi rapida", in cui la plastica viene riscaldata molto rapidamente, è il metodo standard per massimizzare la produzione di olio liquido.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una soluzione semplice. La realtà implica significative difficoltà tecniche ed economiche che devono essere considerate.

L'ostacolo dell'"aggiornamento" per l'olio di pirolisi

La sfida più grande è la qualità dell'olio di pirolisi. Non può essere pompato direttamente in una raffineria di petrolio convenzionale.

Prima di poter essere utilizzato come materia prima per nuove plastiche o carburanti, deve subire un processo di aggiornamento intensivo e costoso, come l'idrotrattamento. Questo processo utilizza idrogeno per rimuovere i contaminanti (come cloro, zolfo e azoto) e stabilizzare l'olio. Questo passaggio aggiunge costi e complessità significativi all'intero sistema.

Contaminanti e consistenza

Il principio "garbage in, garbage out" si applica direttamente alla pirolisi. Qualsiasi contaminazione non plastica nella materia prima, come residui di cibo, carta o sporco, finirà nei prodotti finali, principalmente il char e l'olio.

Questa mancanza di consistenza nella materia prima rende difficile produrre un prodotto coerente e conforme alle specifiche, il che è una preoccupazione importante per i potenziali acquirenti come le raffinerie.

Redditività economica

Il caso aziendale per la pirolisi della plastica spesso dipende dal prezzo del petrolio greggio e dal costo dello smaltimento dei rifiuti (tasse di smaltimento).

Quando i prezzi del petrolio sono alti e le tasse di smaltimento sono consistenti, la pirolisi può essere economicamente attraente. Tuttavia, se il costo dell'aggiornamento dell'olio supera il suo valore di mercato, l'intero processo può rapidamente diventare non redditizio senza sussidi.

Come applicare questo al tuo obiettivo

La tua valutazione della pirolisi dovrebbe dipendere interamente dall'applicazione prevista per i suoi output.

- Se il tuo obiettivo principale è la circolarità (plastica-a-plastica): Riconosci che l'olio richiede un ampio aggiornamento e purificazione per diventare una materia prima adatta alla creazione di nuove plastiche equivalenti a quelle vergini.

- Se il tuo obiettivo principale è il recupero energetico (plastica-a-carburante): L'olio grezzo e il syngas possono essere utilizzati come combustibile industriale, ma l'olio potrebbe richiedere un pretrattamento per essere compatibile con motori o caldaie standard a causa della sua acidità e dei contaminanti.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è altamente efficace, ma devi avere un piano chiaro e ambientalmente sano per la gestione del residuo solido di char, che potrebbe essere classificato come materiale pericoloso.

In definitiva, considerare la pirolisi non come un semplice metodo di riciclaggio ma come un complesso processo di conversione chimica con sfide e output specifici è la chiave per la sua implementazione di successo.

Tabella riassuntiva:

| Prodotto | Descrizione | Caratteristiche chiave |

|---|---|---|

| Olio di pirolisi (liquido) | Prodotto target primario; una miscela di idrocarburi. | Simile al petrolio greggio ma richiede un costoso aggiornamento; può essere acido e instabile. |

| Syngas (gas) | Miscela di gas non condensabile (H2, CH4, CO, ecc.). | Spesso utilizzato per alimentare il reattore di pirolisi, riducendo le esigenze energetiche esterne. |

| Char (solido) | Residuo ricco di carbonio contenente additivi inorganici. | Può contenere contaminanti (es. metalli pesanti), influenzando le opzioni di smaltimento/riutilizzo. |

Pronto a trasformare i tuoi rifiuti plastici in risorse preziose? Il processo di pirolisi è complesso e la qualità dei tuoi prodotti finali—olio, syngas e char—dipende da un controllo preciso e dall'attrezzatura giusta. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu sia concentrato sull'ottimizzazione della resa dell'olio, sull'analisi della composizione del syngas o sulla gestione dei residui di char, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità. Costruiamo insieme una soluzione sostenibile per le esigenze del tuo laboratorio. Contatta i nostri esperti oggi stesso!

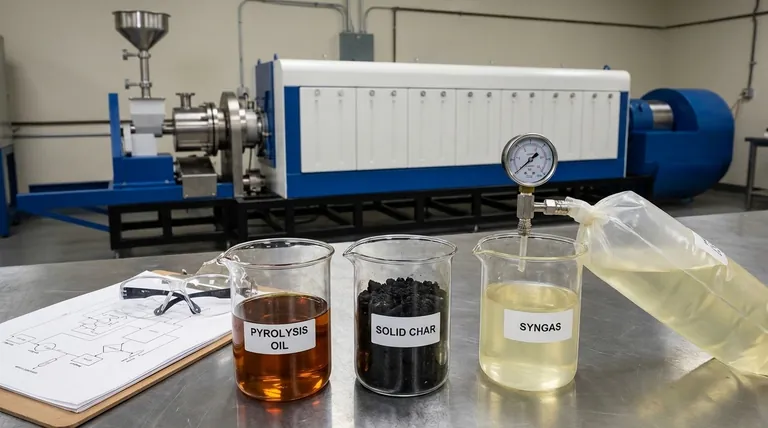

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Quali sono le caratteristiche delle modalità di movimento del letto a scorrimento, cedimento e rotolamento? Ottimizza il tuo processo rotativo

- Qual è la reazione di pirolisi della biomassa? Una guida alla conversione dei rifiuti in biochar, bio-olio e syngas di valore

- Qual è l'intervallo di temperatura per la pirolisi della biomassa? Controlla la tua produzione di biochar, bio-olio o syngas

- Quali sono i fattori che influenzano la calcinazione? Temperatura, Tempo, Atmosfera e Proprietà del Materiale

- Qual è l'effetto della temperatura di pirolisi sulle proprietà del biochar? Padroneggiare il compromesso tra resa e qualità

- Quali sono i diversi tipi di movimento del letto in un forno rotante? Ottimizzare l'efficienza di miscelazione e trasferimento di calore

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Perché i reattori a forno rotante sono ampiamente utilizzati per la torrefazione della biomassa su larga scala? Ottimizza la tua lavorazione termica