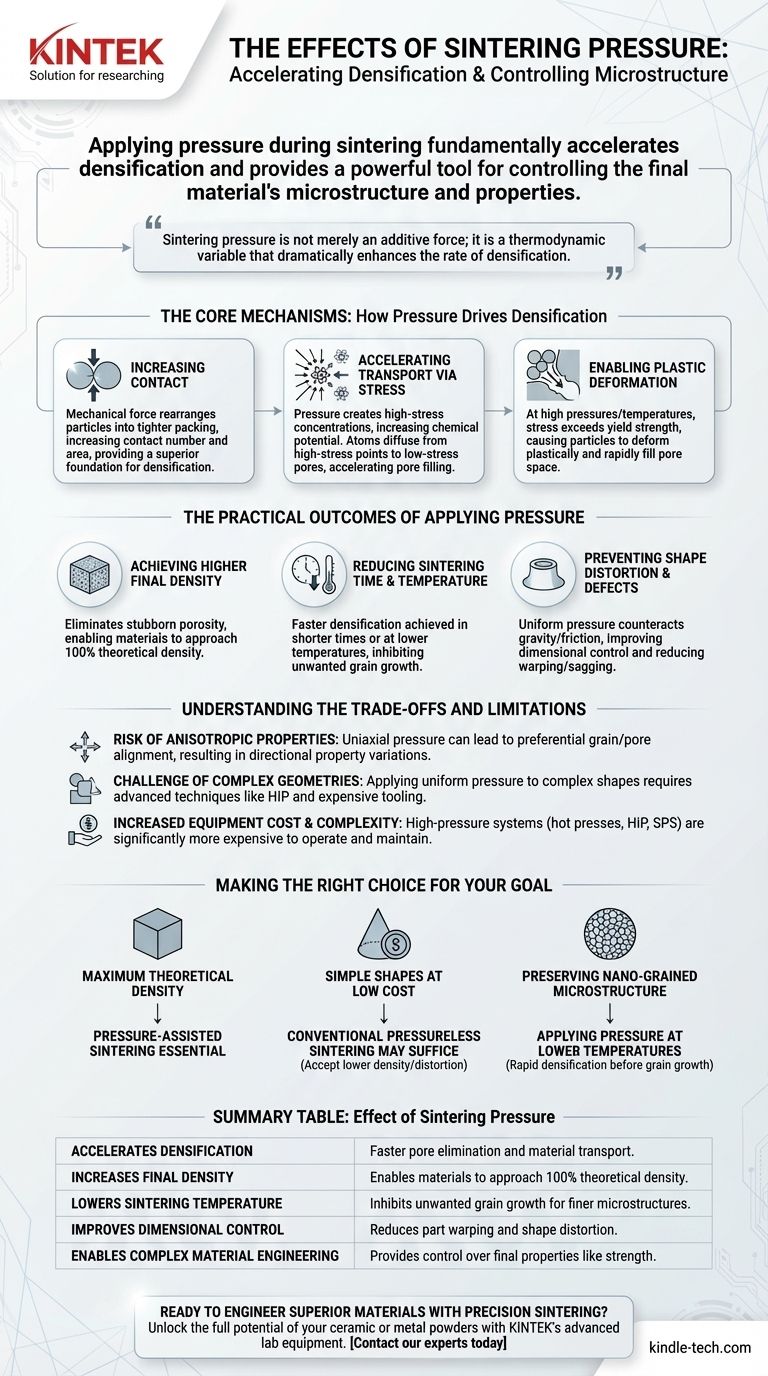

In breve, l'applicazione di pressione durante la sinterizzazione accelera fondamentalmente la densificazione e fornisce un potente strumento per controllare la microstruttura e le proprietà finali del materiale. Forzando meccanicamente le particelle l'una contro l'altra, la pressione aumenta l'area di contatto tra di esse e crea gradienti di stress che fungono da potente forza motrice per il trasporto di materiale, portando a un'eliminazione dei pori più rapida e completa.

La pressione di sinterizzazione non è semplicemente una forza aggiuntiva; è una variabile termodinamica che altera le forze motrici fondamentali per il trasporto di materiale. Aumentando lo stress ai contatti delle particelle, migliora drasticamente il tasso di densificazione, consentendo la creazione di materiali completamente densi a temperature più basse e in tempi più brevi di quanto sia possibile con i metodi senza pressione.

I meccanismi fondamentali: come la pressione guida la densificazione

Per comprendere gli effetti della pressione, dobbiamo esaminare come essa influenzi il comportamento delle singole particelle di materiale a livello microscopico.

Aumento del contatto tra particelle

Il primo e più immediato effetto della pressione è meccanico. Essa riorganizza e forza le particelle di polvere in una disposizione di impaccamento più stretta.

Ciò aumenta drasticamente il numero e l'area dei punti di contatto tra particelle adiacenti. La sinterizzazione inizia a questi contatti, quindi un'area di contatto iniziale più ampia fornisce una base superiore per l'intero processo di densificazione.

Accelerazione del trasporto di materiale tramite stress

La pressione crea elevate concentrazioni di stress nei punti acuti in cui le particelle si toccano. Questo stress localizzato aumenta il potenziale chimico degli atomi in quell'area.

Spinti da questa differenza di energia, gli atomi diffondono via dai punti di contatto ad alto stress e si depositano nelle regioni a basso stress dei pori adiacenti. Questo processo, noto come diffusione assistita da pressione, è un meccanismo molto più aggressivo per riempire i vuoti rispetto all'affidarsi solo alla tensione superficiale.

Abilitazione della deformazione plastica

A pressioni e temperature sufficientemente elevate, lo stress ai contatti delle particelle può superare la resistenza allo snervamento del materiale.

Ciò fa sì che le particelle stesse si deformino plasticamente, fluendo per riempire lo spazio poroso. Questo è un meccanismo di densificazione estremamente rapido che contribuisce significativamente alla chiusura dei pori, specialmente nelle fasi iniziali e intermedie della sinterizzazione.

I risultati pratici dell'applicazione della pressione

I meccanismi microscopici della pressione si traducono direttamente in benefici tangibili e macroscopici per il componente finale.

Raggiungimento di una densità finale più elevata

La pressione fornisce la forza necessaria per eliminare i residui finali e ostinati di porosità che sono difficili da rimuovere nella sinterizzazione senza pressione. Ciò consente la fabbricazione di materiali che si avvicinano al 100% della loro densità teorica.

Riduzione del tempo e della temperatura di sinterizzazione

Poiché la pressione accelera così efficacemente i meccanismi di diffusione e trasporto del materiale, il livello di densità desiderato può essere raggiunto molto più velocemente o a una temperatura significativamente più bassa.

L'abbassamento della temperatura di sinterizzazione è particolarmente critico per inibire la crescita indesiderata dei grani, consentendo la creazione di materiali a grana fine e ad alta resistenza.

Prevenzione della distorsione della forma e dei difetti

Nella sinterizzazione convenzionale (senza pressione), i pezzi possono deformarsi, incurvarsi o restringersi in modo non uniforme a causa della gravità e dell'attrito con la piastra di supporto.

L'applicazione di una pressione uniforme e isostatica contrasta queste forze, aiutando il componente a mantenere la sua forma prevista e riducendo la probabilità di difetti. Ciò migliora il controllo dimensionale e la resa finale del pezzo.

Comprendere i compromessi e le limitazioni

Sebbene potente, la sinterizzazione assistita da pressione non è una soluzione universale. Introduce una propria serie di sfide che devono essere considerate.

Il rischio di proprietà anisotropiche

Se la pressione viene applicata in modo uniassiale (da una direzione), può portare a un allineamento preferenziale di grani o pori. Ciò può comportare proprietà meccaniche o fisiche anisotropiche, in cui il materiale è più resistente in una direzione rispetto a un'altra.

La sfida delle geometrie complesse

Applicare una pressione uniforme a pezzi con forme altamente complesse, cavità interne o angoli acuti può essere estremamente difficile. Tecniche come la pressatura isostatica a caldo (HIP) sono efficaci ma possono richiedere attrezzature o metodi di incapsulamento costosi e complessi.

Aumento dei costi e della complessità delle attrezzature

I sistemi in grado di applicare alta pressione ad alte temperature (ad esempio, presse a caldo, unità HIP o macchine per la sinterizzazione a plasma a scintilla) sono significativamente più costosi e complessi da utilizzare e mantenere rispetto ai forni di sinterizzazione convenzionali.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la pressione dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità teorica: La sinterizzazione assistita da pressione è essenziale, in quanto fornisce il meccanismo più efficace per eliminare gli ultimi residui di porosità.

- Se il tuo obiettivo principale è produrre forme semplici a basso costo: La sinterizzazione convenzionale senza pressione può essere sufficiente, ma devi accettare una densità potenzialmente inferiore e gestire attentamente la distorsione del pezzo.

- Se il tuo obiettivo principale è preservare una microstruttura nanogranulare: L'applicazione di pressione a temperature più basse è la strategia ideale per densificare rapidamente il materiale prima che possa verificarsi una significativa crescita dei grani.

In definitiva, comprendere e controllare la pressione ti consente di passare dalla semplice consolidazione di una polvere all'ingegnerizzazione di un materiale finale.

Tabella riassuntiva:

| Effetto della pressione di sinterizzazione | Beneficio chiave |

|---|---|

| Accelera la densificazione | Eliminazione più rapida dei pori e trasporto di materiale. |

| Aumenta la densità finale | Consente ai materiali di avvicinarsi al 100% della densità teorica. |

| Abbassa la temperatura di sinterizzazione | Inibisce la crescita indesiderata dei grani per microstrutture più fini. |

| Migliora il controllo dimensionale | Riduce la deformazione del pezzo e la distorsione della forma. |

| Consente l'ingegneria di materiali complessi | Fornisce controllo sulle proprietà finali come la resistenza. |

Pronto a ingegnerizzare materiali superiori con la sinterizzazione di precisione?

Sblocca il pieno potenziale delle tue polveri ceramiche o metalliche. Le attrezzature da laboratorio avanzate di KINTEK, incluse presse a caldo e forni di sinterizzazione, forniscono il controllo preciso di pressione e temperatura di cui hai bisogno per raggiungere la massima densità, microstrutture fini e proprietà dei materiali superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di sinterizzazione e aiutarti a creare materiali ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si