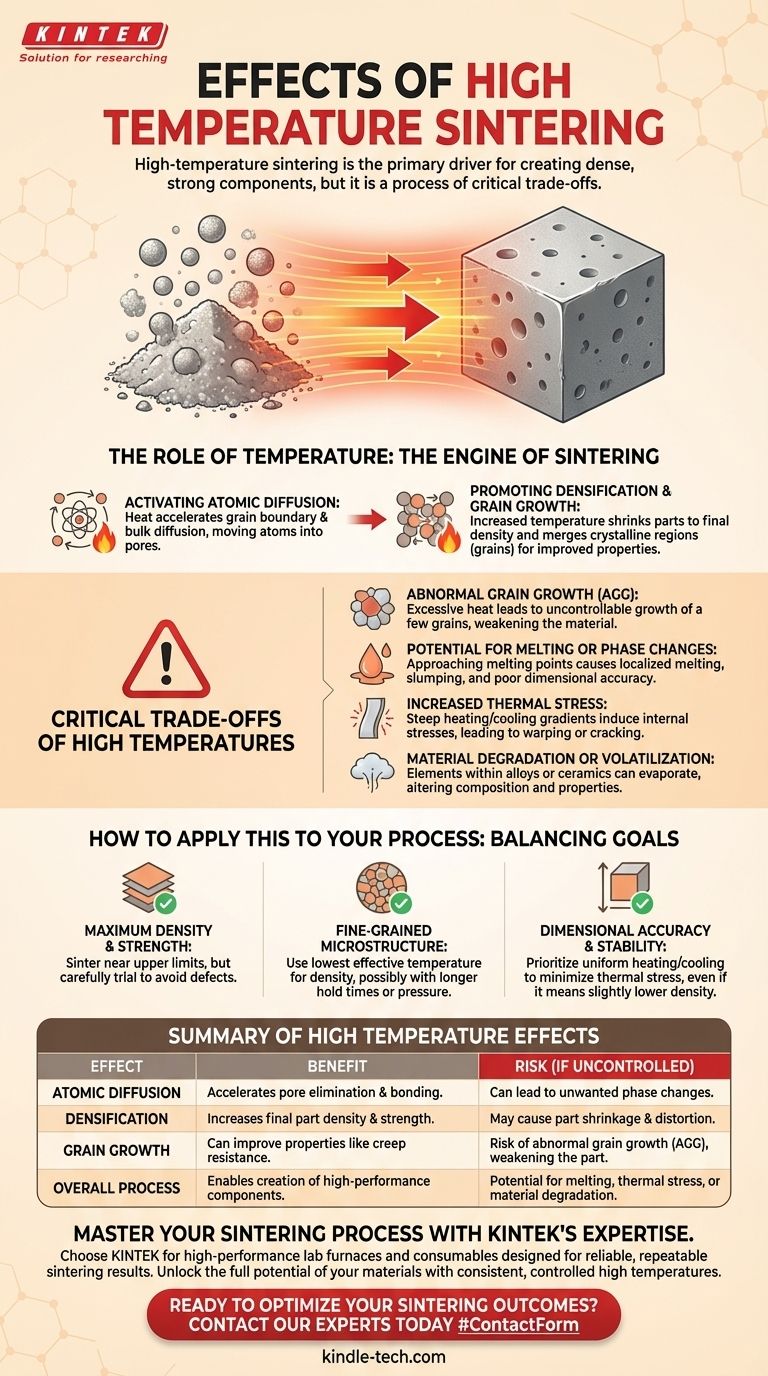

La sinterizzazione ad alta temperatura è il motore principale per la creazione di componenti densi e resistenti, ma è un processo di compromessi critici. Sebbene le temperature elevate forniscano l'energia necessaria affinché le particelle si fondano, superare la temperatura ottimale per un dato materiale può introdurre difetti significativi, come la crescita anomala dei grani, la fusione o lo stress termico, che compromettono gravemente le prestazioni finali del pezzo.

L'obiettivo principale della sinterizzazione non è semplicemente applicare calore elevato. Si tratta di controllare con precisione la temperatura per attivare i meccanismi specifici di diffusione atomica che eliminano la porosità e aumentano la resistenza, senza innescare effetti dannosi che creano una microstruttura debole o instabile.

Il Ruolo della Temperatura nei Meccanismi di Sinterizzazione

La temperatura è il motore che aziona l'intero processo di sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi si muovano, si riorganizzino e creino una massa solida e coerente da polvere sfusa.

Attivazione della Diffusione Atomica

La sinterizzazione si basa fondamentalmente sulla diffusione, il movimento degli atomi. Temperature più elevate aumentano drasticamente la velocità di due meccanismi chiave: la diffusione ai bordi dei grani e la diffusione di massa. Questo movimento atomico è ciò che consente al materiale di spostarsi negli spazi vuoti (pori) tra le particelle.

Promozione della Densificazione

Man mano che gli atomi diffondono e riempiono i pori, il componente diventa più denso. L'aumento della temperatura accelera questo processo, riducendo la porosità e rimpicciolendo il pezzo fino alla sua densità finale desiderata. Questa è spesso la ragione principale per l'uso di alte temperature di sinterizzazione.

Guida alla Crescita dei Grani

Man mano che le particelle si legano e i pori vengono eliminati, le singole regioni cristalline, o grani, iniziano a fondersi e a crescere. Questa è una conseguenza naturale e spesso desiderabile della sinterizzazione, poiché può migliorare alcune proprietà meccaniche come la resistenza allo scorrimento viscoso (creep).

I Compromessi Critici delle Alte Temperature

Sebbene il calore sia necessario, una temperatura eccessiva è una delle fonti più comuni di fallimento nella sinterizzazione. Spingere la temperatura troppo in alto introduce una nuova serie di problemi che possono annullare qualsiasi beneficio.

Il Rischio di Crescita Anomala dei Grani (AGG)

Se la temperatura è troppo alta o mantenuta troppo a lungo, alcuni grani possono crescere in modo incontrollabile diventando molto grandi, consumando i loro vicini più piccoli. Questo crea una microstruttura non uniforme con punti grandi e deboli che riducono drasticamente la resistenza e l'affidabilità del materiale.

Potenziale di Fusione o Cambiamenti di Fase

Ogni materiale ha un punto di fusione. Man mano che la temperatura di sinterizzazione si avvicina a questo limite, si rischia la fusione localizzata, nota anche come formazione di fase liquida. Ciò può causare l'afflosciamento del componente, la perdita della sua forma e una scarsa precisione dimensionale. Può anche innescare cambiamenti indesiderati nella struttura cristallina del materiale.

Aumento dello Stress Termico

Le alte temperature richiedono rampe di riscaldamento e raffreddamento più ripide. Ciò può creare significativi gradienti di temperatura all'interno del pezzo, inducendo stress interni. Questi stress possono portare a deformazioni o, in casi gravi, a fessurazioni durante o dopo il ciclo di raffreddamento.

Degradazione o Volatilizzazione del Materiale

Proprio come alcuni composti organici si degradano con il calore, gli elementi all'interno di una lega metallica o di un composito ceramico possono iniziare a volatilizzarsi (evaporare) a temperature eccessivamente elevate. Ciò altera la composizione del materiale e può rovinare le sue proprietà ingegnerizzate.

Come Applicare Questo al Tuo Processo

Scegliere la giusta temperatura non è una singola decisione; è un equilibrio dettato dal tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Probabilmente dovrai sinterizzare vicino al limite superiore per il tuo materiale, ma dovrai condurre attentamente prove per identificare la soglia in cui inizia la crescita anomala dei grani o la fusione.

- Se il tuo obiettivo principale è mantenere una microstruttura a grana fine (per elevata durezza o tenacità): La tua strategia dovrebbe essere quella di utilizzare la temperatura più bassa possibile che raggiunga la densità necessaria, spesso richiedendo tempi di mantenimento più lunghi o l'uso di tecniche assistite dalla pressione.

- Se il tuo obiettivo principale è la precisione e la stabilità dimensionale: Dai priorità a cicli di riscaldamento e raffreddamento uniformi e controllati per minimizzare lo stress termico, anche se ciò significa accettare una temperatura di picco e una densità leggermente inferiori.

In definitiva, padroneggiare il controllo della temperatura è la chiave per sbloccare il pieno potenziale del tuo materiale attraverso il processo di sinterizzazione.

Tabella Riepilogativa:

| Effetto dell'Alta Temperatura | Beneficio | Rischio (se Incontrollato) |

|---|---|---|

| Diffusione Atomica | Accelera l'eliminazione dei pori e il legame | Può portare a indesiderati cambiamenti di fase |

| Densificazione | Aumenta la densità e la resistenza del pezzo finale | Può causare ritiro e distorsione del pezzo |

| Crescita dei Grani | Può migliorare proprietà come la resistenza allo scorrimento viscoso | Rischio di crescita anomala dei grani (AGG), indebolendo il pezzo |

| Processo Complessivo | Consente la creazione di componenti ad alte prestazioni | Potenziale di fusione, stress termico o degradazione del materiale |

Padroneggia il tuo processo di sinterizzazione con l'esperienza di KINTEK.

Scegliere la giusta temperatura di sinterizzazione è un delicato equilibrio tra il raggiungimento della massima densità e l'evitare difetti come la crescita anomala dei grani o lo stress termico. Che il tuo obiettivo sia la massima resistenza, una microstruttura a grana fine o una precisione dimensionale superiore, il controllo preciso delle tue apparecchiature di laboratorio è fondamentale.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per risultati di sinterizzazione affidabili e ripetibili. Le nostre soluzioni ti aiutano a sbloccare il pieno potenziale dei tuoi materiali fornendo le temperature elevate costanti e controllate che il tuo processo richiede.

Pronto a ottimizzare i tuoi risultati di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere come le apparecchiature KINTEK possono migliorare le capacità del tuo laboratorio e garantire l'integrità dei tuoi componenti sinterizzati.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace