Al suo centro, la principale forza motrice della sinterizzazione è la termodinamica. Il processo è guidato dalla significativa riduzione dell'energia libera superficiale. Una collezione di particelle di polvere fine possiede un'enorme quantità di superficie, che è uno stato energeticamente sfavorevole e ad alta energia. Riscaldando il materiale, si fornisce la mobilità atomica necessaria affinché le particelle si leghino, crescano insieme e riducano questa superficie totale, spostando il sistema verso uno stato energetico più basso e più stabile.

La sinterizzazione non riguarda semplicemente la fusione delle particelle. È un processo termicamente attivato in cui un materiale cerca di minimizzare la propria energia interna eliminando le superfici ad alta energia tra le singole particelle di polvere, risultando in una massa densa e solida.

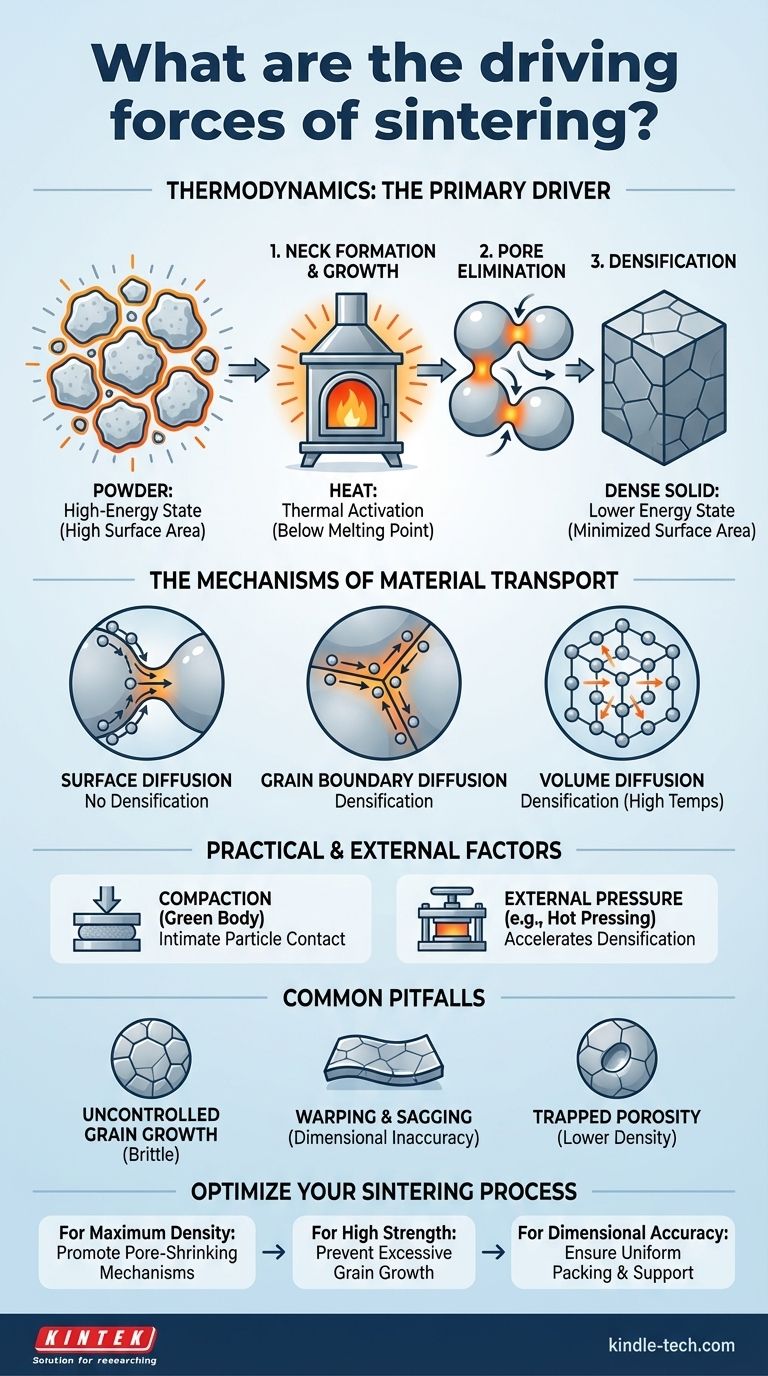

Il Principio Fondamentale: Minimizzare l'Energia Superficiale

La sinterizzazione è meglio compresa come la tendenza naturale di un materiale a ridurre la sua energia. Il processo è governato da principi fondamentali della fisica e della scienza dei materiali, non solo dall'applicazione del calore.

Perché la Polvere è uno Stato ad Alta Energia

Una data massa di materiale ha una superficie enormemente maggiore come polvere fine che come un singolo blocco solido. Gli atomi sulla superficie di ogni particella non sono completamente legati come gli atomi all'interno, creando quella che è nota come energia superficiale. Questa energia in eccesso rende il sistema di polvere intrinsecamente instabile.

Come il Calore Sblocca il Processo

Lo scopo di riscaldare il materiale ad alta temperatura—ma al di sotto del suo punto di fusione—è quello di fornire energia. Questa energia non fonde le particelle, ma invece fornisce ai loro atomi abbastanza energia cinetica per muoversi. Questo movimento atomico, o diffusione, è il meccanismo attraverso il quale il materiale può riorganizzarsi.

La Trasformazione verso uno Stato Energetico Inferiore

Una volta che gli atomi possono muoversi, iniziano a migrare per eliminare le superfici ad alta energia. Ciò avviene in fasi:

- Formazione del Collo: Gli atomi diffondono ai punti di contatto tra le particelle, formando piccoli "colli" o ponti.

- Crescita del Collo: Questi colli diventano più grandi, avvicinando i centri delle particelle.

- Eliminazione dei Pori: Gli spazi, o pori, tra le particelle si restringono gradualmente e vengono eliminati man mano che il materiale viene trasportato per riempire i vuoti.

Ciascuno di questi passaggi riduce la superficie totale, abbassando così l'energia libera complessiva del sistema e creando un componente più denso e resistente.

I Meccanismi di Trasporto del Materiale

La riduzione dell'energia superficiale è il "perché", ma la diffusione atomica è il "come". Gli atomi si muovono attraverso diverse vie chiave per rimodellare il materiale.

Diffusione Superficiale

Gli atomi migrano lungo la superficie delle particelle verso il collo crescente tra di esse. Questo aiuta i colli a formarsi e crescere, ma non, di per sé, fa sì che la parte si restringa o diventi più densa.

Diffusione ai Bordi di Grano

Man mano che i colli si formano, creano un "bordo di grano" tra le particelle originali. Gli atomi possono muoversi rapidamente lungo questi bordi, che è un meccanismo altamente efficace per trasportare materiale e restringere i pori, portando alla densificazione.

Diffusione Volumetrica (Reticolare)

Alle temperature di sinterizzazione più elevate, gli atomi possono muoversi direttamente attraverso il reticolo cristallino delle particelle stesse. Questo è spesso il meccanismo dominante per la fase finale di eliminazione dei pori e per il raggiungimento della massima densità.

Comprendere le Forze Pratiche

Mentre l'energia superficiale è il motore sottostante, i fattori esterni sono critici per avviare e controllare il processo.

Il Ruolo della Compattazione

Prima del riscaldamento, la polvere viene quasi sempre pressata in una forma desiderata, nota come "corpo verde". Questa compattazione iniziale è cruciale perché costringe le particelle a un contatto intimo, creando i punti di partenza dove la diffusione e la formazione dei colli possono iniziare.

Il Ruolo della Pressione Esterna

In alcuni processi avanzati come la pressatura a caldo, la pressione viene applicata durante il riscaldamento. Questa pressione esterna agisce come una forza motrice aggiuntiva, spingendo fisicamente le particelle insieme e aiutando a collassare i pori. Permette la densificazione a temperature più basse o in tempi più brevi.

Trappole Comuni e Limitazioni del Processo

Controllare le forze motrici della sinterizzazione è essenziale per evitare difetti nel pezzo finale.

Crescita Incontrollata dei Grani

La stessa diffusione atomica che elimina i pori può anche causare una crescita eccessiva dei grani all'interno del materiale. Grani eccessivamente grandi possono spesso rendere il materiale finale fragile e debole.

Deformazione e Cedimento

Durante il riscaldamento, prima che il pezzo sia completamente denso e resistente, può essere suscettibile alla gravità. Se non supportato correttamente nel forno, un pezzo può deformarsi o cedere sotto il proprio peso, portando a imprecisioni dimensionali.

Porosità Intrappolata

A volte, una rapida crescita dei grani può isolare i pori all'interno del centro di un grande grano. Una volta che un poro è intrappolato in questo modo, è estremamente difficile da rimuovere, il che limita la densità finale che può essere raggiunta.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo le forze motrici, puoi manipolare i parametri del processo per ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è la massima densità: Devi promuovere meccanismi di trasporto che restringono i pori, tipicamente utilizzando temperature più elevate per attivare la diffusione volumetrica e concedendo tempo sufficiente affinché i pori si chiudano.

- Se il tuo obiettivo principale è l'alta resistenza: Devi prevenire una crescita eccessiva dei grani utilizzando la temperatura e il tempo di sinterizzazione più bassi possibili, o aggiungendo agenti chimici specifici (dopanti) che bloccano i bordi di grano.

- Se il tuo obiettivo principale è la precisione dimensionale: Devi assicurare un impaccamento uniforme della polvere durante la compattazione e fornire un supporto adeguato per il pezzo nel forno per prevenire cedimenti e deformazioni.

Comprendere questi motori fondamentali trasforma la sinterizzazione da un semplice passaggio di riscaldamento in uno strumento potente e preciso per l'ingegneria di materiali avanzati.

Tabella Riepilogativa:

| Forza Motrice | Meccanismo | Effetto |

|---|---|---|

| Riduzione dell'Energia Libera Superficiale | Diffusione Atomica (Superficiale, ai Bordi di Grano, Volumetrica) | Le particelle si legano, si formano i colli e i pori si restringono |

| Pressione Esterna (es. Pressatura a Caldo) | Forza applicata durante il riscaldamento | Accelera la densificazione, abbassa la temperatura richiesta |

| Attivazione Termica | Riscaldamento al di sotto del punto di fusione | Fornisce mobilità atomica per il trasporto del materiale |

Pronto a ottimizzare il tuo processo di sinterizzazione per proprietà dei materiali superiori? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati su misura per le esigenze della scienza dei materiali e del laboratorio. Che tu stia mirando alla massima densità, all'alta resistenza o a una precisa accuratezza dimensionale, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati coerenti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche sfide di sinterizzazione e migliorare i risultati della tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura

- La brasatura aderirà alla ghisa? Una soluzione di giunzione a bassa temperatura per riparazioni senza crepe

- Perché i materiali refrattari sono usati nei forni? Garantire sicurezza, efficienza e purezza del processo

- Cos'è la muffola in un forno a muffola? La chiave per una lavorazione ad alta temperatura senza contaminazioni

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio