Gli svantaggi principali dell'evaporazione termica sono gli alti livelli di contaminazione del film, la bassa densità del film risultante e la sua incompatibilità con materiali ad alto punto di fusione. Questi problemi derivano dall'intrinseca semplicità del metodo, che prevede il riscaldamento dell'intero materiale sorgente e del suo contenitore (crogiolo o barchetta) fino al punto di vaporizzazione.

Sebbene apprezzata per la sua semplicità e il basso costo, l'evaporazione termica offre un controllo limitato sul processo di deposizione. Questa mancanza di controllo è la causa diretta dei suoi principali inconvenienti: livelli di impurità più elevati e qualità del film inferiore rispetto alle tecniche più avanzate.

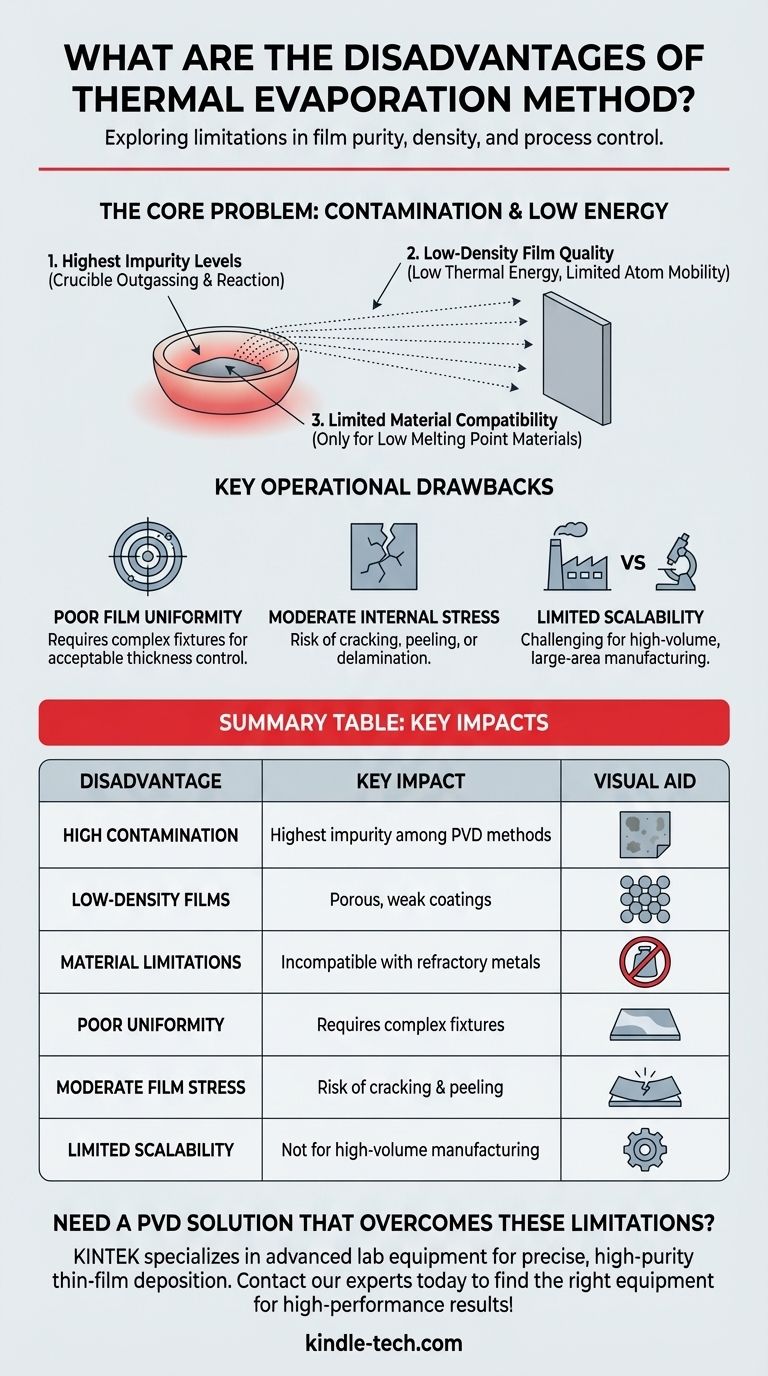

Il problema fondamentale: contaminazione ed energia bassa

Le limitazioni fondamentali dell'evaporazione termica sono il risultato diretto del modo in cui genera il vapore. Riscaldando l'intero contenitore della sorgente, il processo introduce variabili difficili da controllare, che influiscono sulla qualità del film finale.

I livelli di impurità più elevati

L'evaporazione termica è nota per avere i livelli di impurità più alti tra tutti i metodi di deposizione fisica da fase vapore (PVD). Poiché anche il crogiolo o la barchetta che contiene il materiale sorgente vengono riscaldati a temperature estreme, il materiale del contenitore stesso può degassare o reagire con il materiale evaporato, contaminando il flusso di vapore e incorporando impurità nel film depositato.

Qualità del film a bassa densità

Gli atomi che evaporano dalla sorgente lo fanno con energia termica relativamente bassa. Quando atterrano sul substrato, hanno una mobilità limitata per disporsi in una struttura densa e compatta. Ciò si traduce in film più porosi e di densità inferiore, che possono compromettere le loro proprietà meccaniche e ottiche. Questo può essere parzialmente migliorato con tecniche come l'assistenza ionica (ion-assist), ma la qualità di base rimane inferiore rispetto ad altri metodi.

Compatibilità limitata dei materiali

Questo metodo è adatto solo per materiali con punti di fusione relativamente bassi, come alluminio o argento. I materiali che richiedono temperature molto elevate per evaporare, come i metalli refrattari (es. tungsteno, molibdeno), non sono compatibili. Tentare di riscaldare questi materiali danneggerebbe spesso l'elemento riscaldante o il crogiolo prima che si verifichi una significativa evaporazione.

Svantaggi operativi chiave

Oltre alla qualità del film stesso, il processo presenta diverse limitazioni pratiche che ne influenzano l'uso negli ambienti di produzione.

Scarsa uniformità del film

Senza hardware aggiuntivo, l'evaporazione termica produce film con scarsa uniformità di spessore. Il vapore segue naturalmente un percorso di linea di vista dalla sorgente al substrato, creando un deposito più spesso direttamente sopra la sorgente e depositi più sottili verso i bordi. Ottenere un'uniformità accettabile richiede aggiunte complesse e costose come dispositivi per substrati planetari e maschere di uniformità.

Tensione interna moderata

I film depositati tramite evaporazione termica mostrano spesso una tensione interna moderata. Questa tensione o compressione intrinseca può causare la fessurazione, la sfogliatura o la delaminazione del film dal substrato nel tempo, specialmente se sottoposto a cicli termici.

Scalabilità limitata

Sebbene eccellente per la ricerca su scala di laboratorio e la produzione in piccoli lotti, il metodo presenta sfide per quanto riguarda la scalabilità. Mantenere un riscaldamento e una deposizione uniformi su aree molto ampie è difficile, rendendolo meno adatto alla produzione ad alto volume rispetto ad altre tecniche.

Fare la scelta giusta per il tuo obiettivo

Comprendere questi svantaggi è fondamentale per selezionare la tecnica di deposizione corretta. La scelta dipende interamente dal bilanciamento tra la necessità di qualità del film e i vincoli di budget e materiali.

- Se il tuo obiettivo principale è la deposizione a basso costo di metalli semplici: L'evaporazione termica è una scelta eccellente per applicazioni come contatti elettrici di base o rivestimenti decorativi dove la purezza assoluta non è la preoccupazione principale.

- Se il tuo obiettivo principale è ottenere film densi e di elevata purezza per dispositivi avanzati: La contaminazione intrinseca e la bassa densità rendono altri metodi PVD come lo sputtering o l'evaporazione a fascio di elettroni un'opzione molto più sicura e affidabile.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione o refrattari: Questo metodo è fondamentalmente inadatto e devi utilizzare un processo a energia più elevata come l'evaporazione a fascio di elettroni o lo sputtering.

Allineando le capacità del metodo con i requisiti di prestazione specifici del tuo progetto, puoi evitare costosi fallimenti e garantire un risultato di successo.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Elevata contaminazione | Livelli di impurità più alti tra i metodi PVD a causa del degassamento del crogiolo. |

| Film a bassa densità | Rivestimenti porosi e deboli a causa della deposizione di atomi a bassa energia. |

| Limitazioni dei materiali | Incompatibile con materiali ad alto punto di fusione come i metalli refrattari. |

| Scarsa uniformità | Richiede dispositivi complessi per un controllo accettabile dello spessore. |

| Tensione moderata del film | Rischio di fessurazione, sfogliatura o delaminazione nel tempo. |

| Scalabilità limitata | Difficile per la produzione ad alto volume e su larga area. |

Hai bisogno di una soluzione PVD che superi i limiti dell'evaporazione termica?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione di film sottili precisa e di elevata purezza. Sia che tu abbia bisogno di rivestimenti a densità più elevata, compatibilità con materiali refrattari o soluzioni di produzione scalabili, la nostra esperienza nei sistemi di sputtering e di evaporazione a fascio di elettroni può garantire il successo del tuo progetto.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare l'attrezzatura giusta per risultati ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barchette di Tungsteno per Deposizione di Film Sottili

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è la deposizione di metalli sotto vuoto? Una guida ai rivestimenti metallici durevoli e di elevata purezza

- Perché l'evaporazione è più veloce sotto vuoto? Ottieni un controllo di processo preciso e a bassa temperatura

- Cos'è la teoria dell'evaporazione dei film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è il metodo fisico di deposizione? Una guida al rivestimento in film sottile PVD

- Come funziona la deposizione a fascio di elettroni? Una guida al rivestimento di film sottili ad alta purezza

- La deposizione è la stessa cosa dell'evaporazione? Svelare la gerarchia della tecnologia dei film sottili

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Qual è l'uso della deposizione fisica da vapore? Migliorare durabilità, prestazioni e purezza