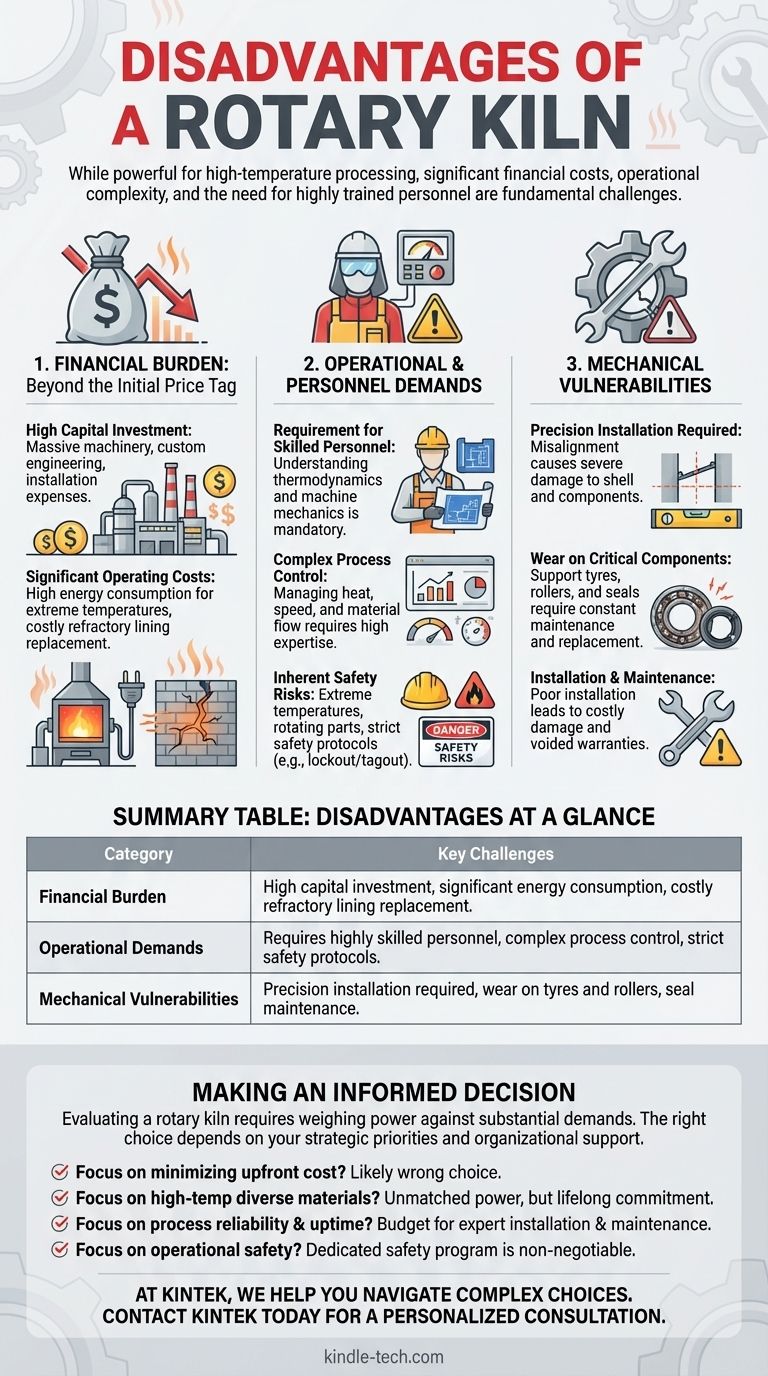

Sebbene potenti per la lavorazione ad alta temperatura, i principali svantaggi di un forno rotante sono i suoi significativi costi finanziari, la complessità operativa e la necessità di personale altamente qualificato. Queste non sono considerazioni minori, ma sfide fondamentali che richiedono un'attenta valutazione prima di qualsiasi investimento.

Il problema centrale di un forno rotante è che la sua immensa capacità di lavorazione è direttamente legata a un elevato costo totale di proprietà. Gli svantaggi sono interconnessi: agli elevati costi di capitale seguono impegnative spese operative, manutenzione complessa e significativi rischi per la sicurezza che richiedono un impegno permanente di competenze specializzate.

L'Onere Finanziario: Oltre il Prezzo Iniziale

Un forno rotante è uno degli investimenti di capitale più significativi che una struttura possa fare. Questo costo non è un evento una tantum, ma si estende per l'intero ciclo di vita dell'attrezzatura.

Elevato Investimento di Capitale

Un forno rotante è un macchinario industriale di dimensioni massicce. I suoi componenti principali—il guscio, il gruppo di azionamento, gli anelli di supporto (riding rings) e i rulli—sono grandi, pesanti e devono essere progettati per condizioni estreme.

Questi sistemi non sono prodotti standard. Sono spesso personalizzati per il materiale specifico da trattare, il che aumenta la spesa iniziale di ingegneria e produzione.

Costi Operativi Significativi

La ragione stessa dell'esistenza di un forno rotante—creare temperature estremamente elevate—è anche una fonte del suo elevato costo operativo. Mantenere queste temperature richiede un'enorme quantità di energia, tipicamente dalla combustione di carburante.

Inoltre, il rivestimento refrattario all'interno del guscio, che protegge l'acciaio dal calore, è un componente di consumo. Si degrada nel tempo e richiede una sostituzione periodica e costosa.

Le Esigenze Operative e di Personale

Un forno rotante non funziona da solo. La sua operazione efficace e sicura è un compito complesso che si basa interamente sull'esperienza umana e sulla rigorosa adesione alle procedure.

Requisito di Personale Qualificato

Il riferimento alla necessità di "personale addestrato" è un eufemismo. Gli operatori devono comprendere la termodinamica del processo e la meccanica della macchina.

Sono responsabili della gestione del profilo termico, del controllo della velocità di rotazione e della garanzia di un flusso continuo e stabile del materiale. Ciò richiede un livello di competenza ben superiore a quello di un operatore di attrezzature generico.

Rischi Intrinseci per la Sicurezza

L'operazione di un macchinario massiccio e rotante a temperature estreme presenta notevoli rischi per la sicurezza. I riferimenti sottolineano i divieti rigorosi di eseguire qualsiasi ispezione o manutenzione su parti in movimento.

Protezioni di sicurezza, procedure di blocco/etichettatura (lockout/tagout) e strumenti specializzati come specchi antincendio per l'ispezione sono obbligatori. Un allarme deve essere attivato prima dell'avvio per assicurarsi che nessuno sia all'interno del forno, sottolineando il pericolo intrinseco dell'attrezzatura.

Comprendere le Insidie e le Vulnerabilità Meccaniche

La natura meccanica di un forno rotante lo rende potente ma anche suscettibile a guasti specifici, spesso derivanti dalla sua installazione e manutenzione.

L'Installazione di Precisione è Non Negoziabile

Un forno rotante è un sistema dinamico che deve essere perfettamente allineato. Come una delle fonti nota, una cattiva installazione può portare direttamente a danni costosi.

Il disallineamento dei rulli di supporto e degli anelli può causare un'usura eccessiva e persino danneggiare il guscio principale del forno. La mancata ispezione di punti critici durante l'assemblaggio può invalidare le garanzie e rendere necessaria una costosa rilavorazione.

Usura dei Componenti Critici

La rotazione costante, il peso massiccio e l'espansione termica esercitano un'enorme sollecitazione sulle parti meccaniche. Gli anelli di supporto, le ruote di rullaggio (trunnion wheels) e i rulli di spinta sono tutti soggetti a usura continua e richiedono un rigoroso programma di manutenzione e lubrificazione.

Allo stesso modo, le guarnizioni alle estremità del forno sono critiche per mantenere la temperatura e impedire la fuoriuscita di materiale, ma sono elementi soggetti a usura che richiedono attenzione regolare e eventuale sostituzione.

Prendere una Decisione Informata

La valutazione di un forno rotante richiede di bilanciare la sua immensa potenza di lavorazione con le sue notevoli esigenze. La scelta giusta dipende interamente dalle vostre priorità strategiche e dalla capacità della vostra organizzazione di supportare l'attrezzatura.

- Se il vostro obiettivo principale è minimizzare i costi iniziali: Un forno rotante è quasi certamente la scelta sbagliata, poiché la sua spesa in conto capitale è tra le più alte per le attrezzature di lavorazione.

- Se il vostro obiettivo principale è la lavorazione di materiali diversi ad alte temperature: La potenza del forno è ineguagliabile, ma dovete essere preparati all'impegno finanziario e operativo a vita che questa capacità richiede.

- Se il vostro obiettivo principale è l'affidabilità del processo e il tempo di attività: Dovete prevedere e investire in un'installazione esperta, rigorosi programmi di manutenzione preventiva e operatori altamente qualificati e dedicati.

- Se il vostro obiettivo principale è la sicurezza operativa: Un programma di sicurezza dedicato e rigorosamente applicato è non negoziabile, poiché la natura fondamentale della macchina presenta rischi intrinseci significativi.

In definitiva, un'implementazione di successo di un forno rotante dipende dal riconoscerlo non come un semplice acquisto, ma come un investimento strategico a lungo termine in una capacità industriale specializzata.

Tabella Riepilogativa:

| Categoria di Svantaggi | Sfide Chiave |

|---|---|

| Onere Finanziario | Elevato investimento di capitale, significativo consumo energetico, costosa sostituzione del rivestimento refrattario |

| Esigenze Operative | Richiede personale altamente qualificato, controllo di processo complesso, rigorosi protocolli di sicurezza |

| Vulnerabilità Meccaniche | Installazione di precisione richiesta, usura degli anelli e dei rulli, manutenzione delle guarnizioni |

State considerando un forno rotante per la vostra lavorazione ad alta temperatura?

Noi di KINTEK comprendiamo che la selezione dell'attrezzatura giusta è una decisione strategica critica. I nostri esperti sono specializzati nell'aiutare laboratori e strutture industriali a navigare queste scelte complesse. Forniamo non solo attrezzature da laboratorio di alta qualità, ma anche il supporto consulenziale per garantire che il vostro investimento sia solido, sicuro ed efficiente.

Lasciateci aiutarvi a valutare le vostre esigenze e a trovare la soluzione migliore per la vostra specifica applicazione. Contattate KINTEK oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è il processo di pirolisi flash? Massimizzare la resa di bio-olio liquido da biomassa e plastica

- A cosa serve principalmente la calcinazione? Purificare e trasformare i materiali con lavorazione ad alta temperatura

- A cosa può essere utilizzato l'olio di pirolisi? Una guida per carburanti, prodotti chimici e valorizzazione dei rifiuti

- Qual è il processo per convertire la biomassa in energia? Sblocca l'energia rinnovabile dalla materia organica

- Qual è la differenza tra pirolisi rapida e pirolisi flash? Massimizza la tua resa di bio-olio

- Qual è la composizione dei prodotti della pirolisi? Una guida al biochar, al bio-olio e al syngas

- Quali sono i tipi di materia prima per il biochar? Scegli il Materiale Giusto per le Tue Esigenze

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali