In breve, i principali svantaggi di un forno a induzione senza nucleo sono la sua efficienza energetica relativamente bassa e la sua completa mancanza di capacità di raffinazione. Sebbene offra un eccellente controllo del processo e flessibilità, richiede materiali di carica di alta qualità e consuma più energia per tonnellata di metallo rispetto ad alternative come i forni a canale.

Un forno a induzione senza nucleo privilegia la flessibilità operativa rispetto all'efficienza pura. Il suo design lo rende ideale per la fusione di un'ampia varietà di leghe, ma richiede un investimento significativo in infrastrutture e impone severe esigenze sulla qualità delle materie prime.

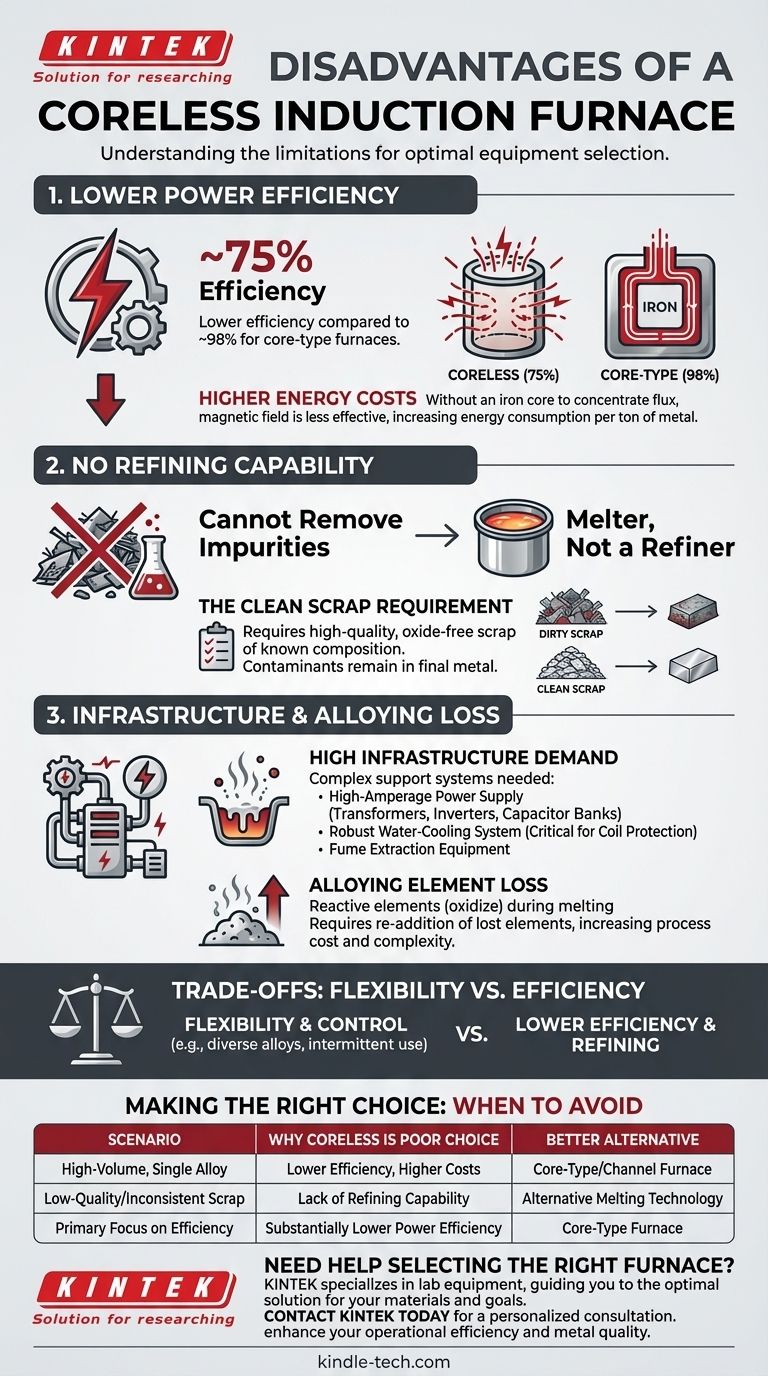

La sfida dell'efficienza energetica

Uno degli svantaggi più significativi di un forno senza nucleo è il suo consumo energetico. Il design è intrinsecamente meno efficiente rispetto ai forni che utilizzano un nucleo di ferro per guidare il campo magnetico.

Comprendere la perdita di energia

Un forno senza nucleo funziona facendo passare una potente corrente alternata attraverso una bobina di rame, che induce correnti parassite direttamente nella carica metallica, generando calore. Senza un nucleo di ferro centrale per concentrare e dirigere il flusso magnetico, una parte del campo magnetico non si accoppia con il metallo, con conseguente minore efficienza.

I numeri dell'efficienza

Questo design si traduce tipicamente in un'efficienza energetica di circa il 75%. Sebbene efficace, questo è sostanzialmente inferiore a un forno a induzione di tipo a nucleo, che può raggiungere efficienze fino al 98% utilizzando un nucleo di ferro per creare un anello magnetico chiuso, simile a un trasformatore.

L'incapacità di raffinare i materiali

Un forno a induzione senza nucleo è un fonditore, non un raffinatore. Questa è una limitazione critica che determina l'intero flusso di lavoro operativo e la strategia di approvvigionamento dei materiali.

Il requisito del "rottame pulito"

I materiali di carica devono essere privi di ossidi e di composizione nota. Il forno non può rimuovere impurità come eccesso di carbonio, fosforo o zolfo. Eventuali contaminanti presenti nelle materie prime rimarranno nel metallo fuso finale, compromettendone la qualità.

Perdita di elementi di lega

Durante il processo di fusione, alcuni preziosi e reattivi elementi di lega possono essere persi a causa dell'ossidazione. Questi elementi devono quindi essere misurati e riaggiunti alla fusione per soddisfare le specifiche chimiche finali, il che aggiunge costi e complessità al processo.

Comprendere i compromessi: flessibilità vs. efficienza

Gli svantaggi di un forno senza nucleo sono meglio compresi come compromessi per i suoi principali vantaggi: flessibilità e controllo.

Perché scegliere un forno senza nucleo

Questi forni eccellono in ambienti che richiedono la fusione di vari gradi di acciaio, ferro e leghe non ferrose. Possono essere avviati e arrestati con relativa facilità, rendendoli ideali per fonderie con programmi di produzione intermittenti o linee di prodotti diverse. L'intensa azione di agitazione, influenzata dalla potenza e dalla frequenza, assicura anche un'eccellente omogeneità di temperatura e chimica nella fusione.

Il costo della complessità

Questa flessibilità comporta esigenze operative. Un forno senza nucleo richiede un sistema di supporto complesso, che include:

- Un'alimentazione dedicata ad alta corrente con trasformatori, inverter e banchi di condensatori per fornire la frequenza corretta.

- Un robusto sistema di raffreddamento ad acqua per proteggere la bobina di rame dal surriscaldamento, un punto critico di guasto.

- Attrezzature per l'estrazione dei fumi per gestire i gas di scarico generati durante la fusione.

Fare la scelta giusta per la tua operazione

La scelta della tecnologia del forno corretta dipende interamente dagli obiettivi di produzione specifici e dai vincoli operativi.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di una singola lega: Un forno a nucleo o a canale è probabilmente più conveniente grazie alla sua efficienza energetica superiore.

- Se il tuo obiettivo principale è la fusione di leghe diverse o l'operatività intermittente: La flessibilità di un forno senza nucleo spesso supera la sua minore efficienza energetica e lo rende la scelta superiore.

- Se la qualità della tua materia prima è bassa o inconsistente: Un forno a induzione senza nucleo è una scelta sbagliata a causa della sua mancanza di capacità di raffinazione, e potrebbe essere necessaria una diversa tecnologia di fusione.

Comprendere queste limitazioni intrinseche assicura la selezione di un forno che si allinei con la tua realtà operativa, non solo con le tue esigenze di fusione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Minore efficienza energetica | Efficienza ~75% vs. 98% per i forni a nucleo, con conseguenti costi energetici più elevati per tonnellata di metallo. |

| Nessuna capacità di raffinazione | Non può rimuovere le impurità; richiede rottami di alta qualità, puliti e di composizione nota. |

| Perdita di elementi di lega | Gli elementi reattivi possono ossidarsi durante la fusione, richiedendo la riaggiunta e aumentando i costi. |

| Elevata domanda di infrastrutture | Necessita di sistemi di supporto complessi come alimentazioni elettriche ad alta potenza e raffreddamento ad acqua. |

Hai bisogno di aiuto per scegliere il forno giusto per il tuo laboratorio o fonderia?

Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio, aiutandoti a navigare tra i compromessi delle tecnologie dei forni. Sia che tu richieda la flessibilità di un forno senza nucleo o l'efficienza di un sistema a nucleo per le tue applicazioni di fusione in laboratorio, i nostri esperti possono guidarti verso la soluzione ottimale per i tuoi materiali e obiettivi di produzione specifici.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come l'attrezzatura giusta può migliorare l'efficienza operativa e la qualità del metallo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente